Matproduktionen har genomgått påtagliga förändringar de senaste decennierna, där automatiseringsteknologier omvandlat hur tillverkare skapar konsekventa, högkvalitativa produkter. Bland dessa innovationer sticker encrusting-maskinen ut som en banbrytande lösning för bagerier, chokladfabriker och livsmedelstillverkare som vill effektivisera sina produktionsprocesser. Denna sofistikerade utrustning har omdefinierat traditionella matlagningmetoder genom att kombinera precisionsmekanik med avancerade automationsfunktioner, vilket gör att företag kan tillverka fyllda bakverk, dumplings och godis i oöverträffad hastighet samtidigt som exceptionella kvalitetsstandarder upprätthålls.

Automatiserad inbakningsteknologi har betydligt större konsekvenser än enbart mekanisering, eftersom den i grunden förändrar produktionsarbetsflöden och gör att tillverkare kan möta ökande konsumentkrav på mångsidiga produkter av hög kvalitet med fyllning. Moderna livsmedelsprocessorer inser att traditionella manuella metoder inte kan konkurrera med den konsekvens, effektivitet och skalebarhet som dessa maskiner erbjuder. När globala marknader fortsätter att växa och konsumentpreferenser utvecklas mot mer sofistikerade livsmedel, vänder sig allt fler tillverkare till avancerade inbakningslösningar för att behålla sina konkurrensfördelar.

Revolutionerande teknik bakom automatiserad inbakning

Principer för precisionsingenjörskonst

Den grundläggande konstruktionen bakom en dekoreringsmaskin representerar årtionden av forskning och utveckling inom livsmedelsteknologi. Dessa system använder sofistikerade mekaniska komponenter som arbetar i perfekt samklang för att skapa enhetligt fyllda produkter med exakt viktreglering och konsekvent formskapande. Avancerade servomotorer styr degmatare medan pneumatiska system reglerar fyllningsdosering, vilket säkerställer att varje produkt uppfyller exakta specifikationer utan variation.

Temperaturregleringssystem integrerade i dekoreringsmaskinen bibehåller optimal degkonsistens under hela produktionscykeln. Dessa mekanismer förhindrar nedbrytning av ingredienser och säkerställer korrekt texturutveckling, avgörande faktorer som direkt påverkar slutprodukten kvalitet. Konstruktion av rostfritt stål motstår korrosion och underlättar grundlig rengöring, vilket uppfyller stränga krav på livsmedelssäkerhet samtidigt som det förlänger utrustningens livslängd.

Avancerade styrsystem

Moderna inbagningmaskiner är utrustade med avancerade digitala kontrollpaneler som gör det möjligt för operatörer att justera flera parametrar samtidigt. Dessa användarvänliga gränssnitt möjliggör exakt kontroll över degtjocklek, fyllningsmängd, produktstorlek och produktionshastighet via intuitiva pekskärmar. Programmerbara minnesfunktioner lagrar flera receptkonfigurationer, vilket möjliggör snabba omställningar mellan olika produkter utan omfattande manuella justeringar.

Förmågan till övervakning i realtid ger kontinuerlig återkoppling om produktionsmått, vilket gör att operatörer kan identifiera potentiella problem innan de påverkar produktkvaliteten. Integrerade säkerhetssystem stänger automatiskt ner verksamheten vid upptäckt av oregelbundenheter, vilket skyddar både utrustning och personal samt minimerar spill. Dessa intelligenta funktioner skiljer professionell inbagningsteknik från enklare alternativ.

Omvandlande inverkan på produktionseffektivitet

Dramatiska hastighetsförbättringar

Traditionella manuella inbagningmetoder producerar vanligtvis mellan 200 och 400 enheter per timme, beroende på arbetarnas färdighetsnivå och produktens komplexitet. I motsats till detta kan en modern inbaggningsmaskin konsekvent producera 1 800–3 600 enheter per timme med överlägsen konsistens och minimala arbetskraftskrav. Detta innebär en produktivitetsökning på 800–1 800 procent, vilket grundläggande förändrar produktionskostnaderna och gör det möjligt för tillverkare att effektivt fylla stora ordrar.

Lägre arbetskostnader följer dessa hastighetsförbättringar, eftersom automatiserade system kräver minimal operatörsintervention när de väl är korrekt konfigurerade. Skickliga arbetare kan istället fokusera på kvalitetskontroll och överblick snarare än repetitiva manuella uppgifter, vilket förbättrar arbetsnöjdheten samtidigt som risken för belastningsskador minskar. Konsistensen i den automatiserade produktionen eliminerar variationer orsakade av trötthet, skillnader i färdighet eller mänskliga fel, vilket resulterar i mer förutsägbar kvalitet på produktionen.

Förbättrad produktkonsistens

Viktenheterhet är en av de mest betydande fördelarna med tekniken för inneslutningsmaskiner. Manuella produktionsmetoder uppvisar vanligtvis viktskillnader på 10–15 procent mellan enskilda enheter, medan automatiserade system håller variationer under 2 procent. Denna precision säkerställer konsekvent portionering, minskar spill av råmaterial och förbättrar kostnadskontrollen samtidigt som strikta förpackningskrav uppfylls.

Formkonsekvens förbättras också avsevärt med automatiserad inneslutning, eftersom mekaniska formsystem skapar identiska produkter oavsett produktionsvolym eller byte av operatör. Denna enhetlighet förbättrar varumärkets presentation och kundnöjdheten, samtidigt som det förenklar förpackning och utställning. Konsekvent fyllningsfördelning säkerställer att varje produkt ger samma smakupplevelse, vilket bygger kundlojalitet och stärker varumärkets rykte.

Mångsidiga tillämpningar inom livsmedelsindustrin

Bageri och Konfektyr Tillämpningar

Bagerier använder inneslutningsmaskiners kapacitet för att tillverka mångsidiga fyllda bakverk, inklusive danska, croissanter och specialbröd med grädde, frukt eller vassa pålägg. Utrustningen hanterar olika typer av degen, från känslig smördeg till robust brödde, och anpassar sig efter olika viskositeter och strukturer utan att kompromissa med produktens integritet. Fyllningssystem med temperaturkontroll förhindrar att ingredienser skiljs åt och bibehåller optimal konsistens under hela produktionen.

Choklad- och godisillver använder inneslutningsteknologi för att skapa fyllda chokladbitar, mochi och specialdesserter med exakta förhållanden mellan fyllning och omslag. Möjligheten att arbeta med temperaturkänsliga ingredienser som chokladganache eller gräddfyllningar utvidgar produktmöjligheterna samtidigt som kvalitetskraven upprätthålls. Automatisk portionering säkerställer konsekventa sötgradsnivåer och texturprofiler i hela produktionsomgångarna.

Asiatisk mat och dumplingsproduktion

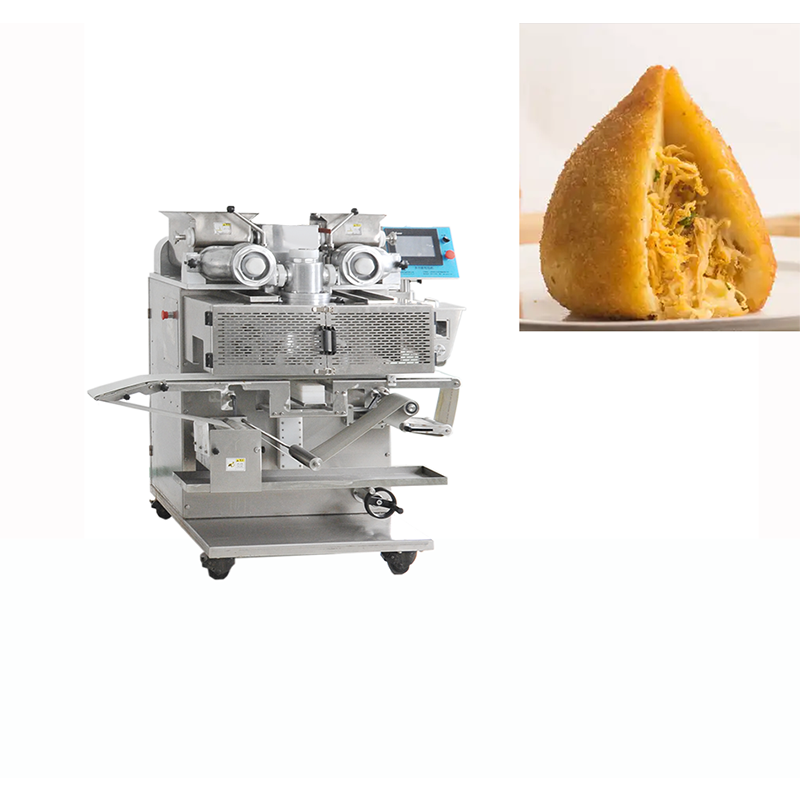

Traditionella asiatiska livsmedel som dumplings, bullar och fyllda bakverk drar stora nytta av automatisering med encrusting-maskiner. Dessa produkter kräver exakt degtjocklek och mängd fyllning för att uppnå autentiska strukturer och smaker. Automatiserade system återskapar traditionella tekniker för handviktning samtidigt som produktionshastigheten ökar avsevärt och kulturell äkthet bevaras i utseende och smak.

Kommersiella tillverkare av dumplings kan skapa tusentals enhetliga portioner per timme med hjälp av encrusting-teknik, vilket möter efterfrågan från restauranger och detaljhandel samtidigt som traditionella recept bevaras. Utrustningen hanterar olika typer av fyllningar, inklusive kött, grönsaker och söta varianter, utan risk för korskontaminering. Konsekvent veckning och försegling säkerställer korrekt kokningsegenskaper och attraktiv presentation.

Ekonomiska fördelar och avkastning på investering

Kostnadsreduktionsanalys

Den initiala investeringen i en encrusting-maskin betalar vanligtvis sig själv inom 12–18 månader genom minskade arbetskostnader och ökad produktionskapacitet. Besparingar inom arbetskraft kan ensamt uppgå till 60–80 procent av tidigare manuella produktionskostnader, eftersom en operatör kan övervaka automatiserade system som tidigare krävde fyra till sex arbetare. Ytterligare besparingar uppstår genom minskad spill av råvaror, eftersom exakt portionering eliminerar överanvändning av dyra ingredienser såsom nötter, choklad eller premiumfyllningar.

Energieffektivitet utgör ytterligare en betydande kostnadsfördel, eftersom moderna encrusting-system förbrukar mindre energi per producerad enhet jämfört med underhåll av stora manuella produktionsteam och tillhörande lokalbehov. Minskade utbildningskostnader och lägre personalomsättning bidrar till långsiktiga driftbesparingar, eftersom automatiserade system kräver färre specialiserade kunskaper och minskar trötthet i arbetsplatsen.

Möjligheter till intäktsökning

Ökad produktionskapacitet gör att tillverkare kan ta emot större beställningar och expandera sin marknadsnärvaro utan proportionella ökningar i driftskomplexitet. Möjligheten att konsekvent tillverka högkvalitativa fyllda produkter öppnar nya marknadssegment och motiverar högre prissättning. Produktdiversifiering blir ekonomiskt genomförbar när encrustingmaskiners mångsidighet möjliggör snabba omställningar mellan olika produktlinjer.

Kvalitetsförbättringar som följer av automatiserad encrusting minskar kundklagomål och returer samtidigt som varumärkets rykte stärks. Konsekventa produkter bygger kundlojalitet och möjliggör en premiumpositionering på konkurrensutsatta marknader. Den professionella utseendet hos maskinellt tillverkade artiklar kräver ofta högre priser än uppenbart handgjorda alternativ i kommersiella miljöer.

Fördelar med kvalitetskontroll och livsmedelssäkerhet

Hygien- och Saneringsfördelar

Maskinkonstruktionen för beläggningsmaskiner inkluderar livsmedelsanpassade material och ytor som är lätta att rengöra, vilket överstiger hygienkraven vid manuell produktion. Konstruktion i rostfritt stål motverkar bakterietillväxt och underlättar grundlig desinficering mellan produktionsomgångar. Slutna produktionskammare minimerar risker för föroreningar från luftburna partiklar eller mänsklig kontakt, avgörande faktorer enligt moderna livsmedelssäkerhetsprotokoll.

Automatiserade system minskar mänsklig kontakt med livsmedel, vilket eliminerar potentiella föroreningskällor samtidigt som konsekventa hanteringsförfaranden upprätthålls. Övervakning och kontroll av temperatur förhindrar farlig bakterietillväxt genom att bibehålla optimala förhållanden under hela produktionscyklerna. Dokumentationsfunktioner säkerställer full spårbarhet för kvalitetssäkring och efterlevnad av regulatoriska krav.

Konsekventa kvalitetsstandarder

Mekanisk precision säkerställer att varje produkt uppfyller identiska specifikationer för storlek, vikt och fyllningsfördelning. Denna konsekvens eliminerar kvalitetsvariationer som är vanliga vid manuell tillverkning, där enskilda arbetarens tekniker och trötthetsnivåer påverkar produktkvaliteten. Standardiserade produktionsparametrar möjliggör tillförlitliga kvalitetsprognoser och förenklar kvalitetskontrollförfaranden.

Inbyggda kvalitetsövervakningssystem kan automatiskt upptäcka och avvisa undermåliga produkter, vilket bibehåller höga standarder utan kontinuerlig mänsklig övervakning. Dessa funktioner minskar behovet av omfattande kvalitetskontroller efter produktionen samtidigt som det säkerställs att endast godkända produkter når kunderna. Konsekvent kvalitet bygger varumärkets rykte och minskar kostsamma återkallanden eller kundreklamationer.

Framtida trender och teknisk utveckling

Intelligenta tillverkningsintegrationer

Teknik för nästa generations encrusteringsmaskiner innefattar anslutning till Internet of Things och funktioner för artificiell intelligens för prediktiv underhållshantering och optimering. Dessa smarta system analyserar produktionsdata för att identifiera effektivitetsförbättringar och förutsäga behov av maskinunderhåll innan fel uppstår. Möjligheten till fjärrövervakning möjliggör felsökning i realtid och prestandaoptimering via molnbaserade plattformar.

Integration med enterprise resource planning-system ger omfattande funktioner för spårning av produktion och hantering av lager. Automatiserade rapporteringsfunktioner genererar detaljerade produktionsmått och kvalitetsdokumentation som krävs för efterlevnad av regleringar och affärsanalys. Dessa tekniska framsteg gör att encrusteringsutrustning blir en integrerad del av industrinstrategier enligt Industry 4.0.

Hållbarhet och miljöaspekter

Moderna encrusting-maskiner innehåller energieffektiva teknologier som minskar miljöpåverkan samtidigt som driftskostnaderna sänks. Variabla hastighetsregulatorer och optimerade uppvärmningssystem minimerar elförbrukningen utan att kompromissa med produktionskapaciteten. Funktioner för avfallshänvisning säkerställer maximal utnyttjande av råmaterial samtidigt som kraven på deponering minskas.

Hållbara designprinciper styr utvecklingen av utrustning, med tonvikt på återvinningsbara material och förlängda livscykler för utrustning. Minskad förpackningsavfall uppnås genom konsekvent produktdimensionering, medan förbättrad hållbarhet via bättre försegling reducerar matsvinn längs hela leveranskedjan. Dessa miljömässiga fördelar är i linje med ökade företagshållbarhetsinitiativ och konsumenternas miljömedvetenhet.

Vanliga frågor

Vilka typer av produkter kan en encrusting-maskin producera effektivt

En inbakningsmaskin kan tillverka en mängd olika fyllda produkter, inklusive dumplings, bakverk, mochi, fyllda kakor, köttbullar och specialkonfektyrer. Utrustningen hanterar både söt och smakrik fyllning, från tjocka pastor till grovare blandningar, och passar olika typer av degen – från fin pastry till kraftig bröddege. De flesta moderna maskiner tillåter snabba byte mellan olika produktkonfigurationer genom programmerbara inställningar.

Hur mycket underhåll kräver en inbakningsmaskin

Regelbundet underhåll för en inbakningsmaskin innebär vanligtvis daglig rengöring och desinficering, veckovis smörjning av rörliga delar samt månatlig kontroll av slitagekomponenter. De flesta tillverkare rekommenderar professionell service var 6–12 månad beroende på användningsnivå. Rätt underhåll förlänger maskinens livslängd avsevärt samtidigt som det säkerställer konsekvent prestanda och efterlevnad av livsmedelssäkerhet.

Vad är den typiska produktionskapacitetsomfattningen för kommersiella inbakningsmaskiner

Kommersiell inbagningmaskinens produktionskapacitet varierar från 1 800 till 7 200 enheter per timme beroende på produktstorlek och komplexitet. Mindre skrivbordsmodeller kan producera 600–1 200 enheter per timme, medan stora industriella system kan överstiga 10 000 enheter per timme för enkla produkter. Faktisk kapacitet beror på faktorer som degens konsistens, fyllningstyp och önskad produktstorlek.

Hur fungerar byte av produkt på moderna inbagningmaskiner

Moderna inbagningmaskiner är utrustade med programmerbara kontroller som lagrar flera receptkonfigurationer, vilket möjliggör snabba omställningar mellan olika produkter. Typisk omställningstid ligger mellan 15 och 30 minuter inklusive rengöring och justeringsförfaranden. Avancerade modeller har snabbväxlingsverktygssystem och automatiserade rengöringscykler som ytterligare minskar driftstopp mellan olika produktserier, vilket maximerar produktionseffektiviteten.

Innehållsförteckning

- Revolutionerande teknik bakom automatiserad inbakning

- Omvandlande inverkan på produktionseffektivitet

- Mångsidiga tillämpningar inom livsmedelsindustrin

- Ekonomiska fördelar och avkastning på investering

- Fördelar med kvalitetskontroll och livsmedelssäkerhet

- Framtida trender och teknisk utveckling

- Vanliga frågor