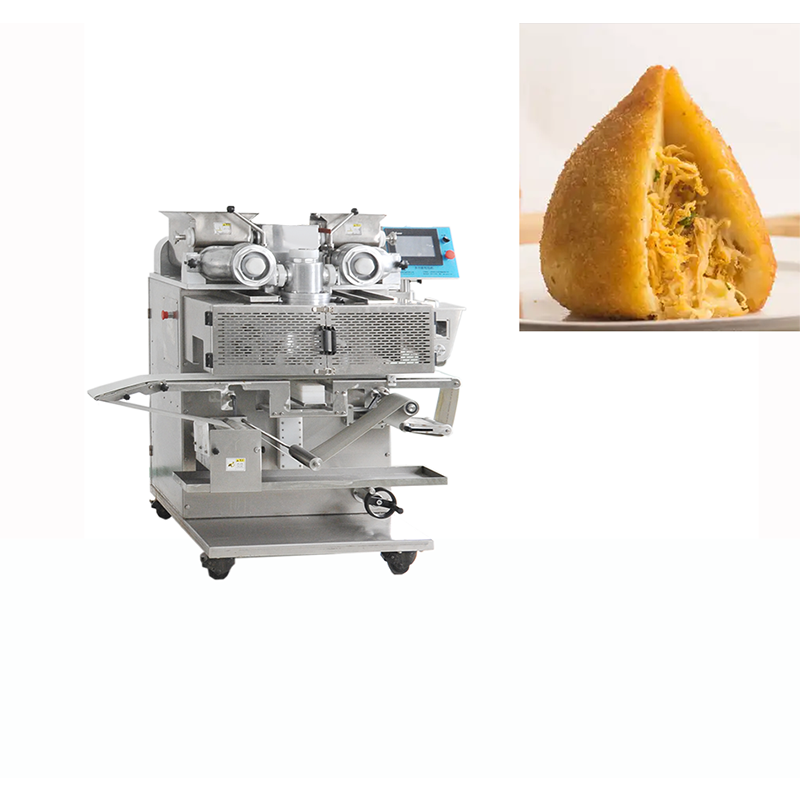

Производство продуктов питания претерпело значительные изменения в последние десятилетия, и технологии автоматизации коренным образом изменили подход производителей к созданию однородной продукции высокого качества. Среди этих инноваций особое место занимает машина для наполнения, которая является прорывным решением для хлебопекарен, кондитерских и пищевых производств, стремящихся оптимизировать свои производственные процессы. Это сложное оборудование изменило традиционные методы приготовления пищи, объединив точную инженерию с передовыми возможностями автоматизации, что позволяет предприятиям выпускать пирожные с начинкой, пельмени и кондитерские изделия с беспрецедентной скоростью, сохраняя при этом исключительное качество.

Воздействие автоматизированной технологии наполнения выходит далеко за рамки простой механизации, кардинально изменяя производственные процессы и позволяя производителям удовлетворять растущий спрос потребителей на разнообразную продукцию высокого качества с начинкой. Современные пищевые производители понимают, что традиционные ручные методы не могут конкурировать с той стабильностью, эффективностью и масштабируемостью, которые обеспечивают эти машины. По мере расширения глобальных рынков и изменения предпочтений потребителей в сторону более сложных продуктов питания, производители всё чаще обращаются к передовым решениям для наполнения, чтобы сохранить конкурентные преимущества.

Революционная технология автоматизированного наполнения

Принципы точной инженерии

Основы инженерии машины для наполнения продуктами представляют собой десятилетия исследований и разработок в области технологии переработки пищевых продуктов. Эти системы используют сложные механические компоненты, которые работают в полной гармонии, обеспечивая равномерное наполнение изделий с точным контролем веса и стабильной формой. Продвинутые сервомоторы управляют механизмами подачи теста, а пневматические системы регулируют дозирование начинки, гарантируя, что каждое изделие соответствует точным спецификациям без отклонений.

Системы контроля температуры, встроенные в машину для наполнения продуктами, поддерживают оптимальную консистенцию теста на протяжении всего производственного цикла. Эти механизмы предотвращают разрушение ингредиентов и обеспечивают правильное формирование текстуры — критически важные факторы, напрямую влияющие на качество конечного продукта. Конструкционные материалы из нержавеющей стали устойчивы к коррозии и облегчают тщательную очистку, соответствуют строгим требованиям безопасности пищевых продуктов и увеличивают срок службы оборудования.

Современные системы управления

Современные машины для наполнения и формовки оснащены сложными цифровыми панелями управления, которые позволяют операторам одновременно регулировать несколько параметров. Удобные интерфейсы обеспечивают точный контроль над толщиной теста, количеством начинки, размером изделия и скоростью производства с помощью интуитивно понятных сенсорных экранов. Функции программируемой памяти сохраняют несколько конфигураций рецептов, что позволяет быстро переключаться между различными типами продукции без значительных ручных настроек.

Возможности мониторинга в реальном времени обеспечивают непрерывную обратную связь по производственным показателям, позволяя операторам выявлять потенциальные проблемы до того, как они повлияют на качество продукции. Встроенные системы безопасности автоматически останавливают работу при обнаружении неисправностей, защищая как оборудование, так и персонал, а также минимизируя отходы. Именно эти интеллектуальные функции отличают профессиональное оборудование для наполнения и формовки от базовых аналогов.

Преобразующее влияние на эффективность производства

Значительное повышение скорости

Традиционные ручные методы инкрустации, как правило, производят от 200 до 400 изделий в час в зависимости от уровня квалификации работников и сложности продукции. В отличие от этого, современный станок для инкрустации может стабильно выпускать от 1800 до 3600 изделий в час с превосходной согласованностью и минимальными трудозатратами. Это означает увеличение производительности на 800–1800 процентов, что кардинально меняет экономическую эффективность производства и позволяет производителям оперативно выполнять крупные заказы.

Снижение затрат на рабочую силу сопровождает эти улучшения в скорости, поскольку автоматизированные системы требуют минимального вмешательства оператора после правильной настройки. Квалифицированные работники могут сосредоточиться на контроле качества и надзоре, а не на повторяющихся ручных операциях, что повышает удовлетворённость работой и снижает риск травм, связанных с однообразными нагрузками. Постоянство автоматизированного производства устраняет отклонения, вызванные усталостью, различиями в навыках или человеческим фактором, обеспечивая более предсказуемое качество выпускаемой продукции.

Улучшенная последовательность продукции

Единообразие веса является одним из наиболее значительных преимуществ технологии машин для обволакивания. При ручном производстве, как правило, наблюдаются отклонения веса на 10–15 процентов между отдельными изделиями, тогда как автоматизированные системы поддерживают отклонения менее чем на 2 процента. Такая точность обеспечивает постоянство порционирования, снижает расход сырья и улучшает контроль затрат, одновременно соответствую строгим требованиям к упаковке.

Согласованность формы также значительно улучшается при использовании автоматического обволакивания, поскольку механические формовочные системы создают идентичные продукты независимо от объема производства или смены операторов. Это единообразие улучшает имидж бренда и удовлетворенность потребителей, упрощает упаковку и выкладку продукции. Равномерное распределение начинки гарантирует, что каждый продукт обеспечивает одинаковый вкусовой опыт, способствуя лояльности клиентов и укреплению репутации бренда.

Универсальное применение в пищевой промышленности

Хлебобулочные изделия и Кондитерские изделия Применения

Хлебопекарни используют возможности формовочных машин для производства разнообразной выпечки с начинкой, включая датские булочки, круассаны и специальные сорта хлеба с кремовой, фруктовой или пикантной начинкой. Оборудование справляется с различными типами теста — от нежного слоёного до плотного хлебного, обеспечивая обработку разных вязкостей и текстур без нарушения целостности изделий. Системы наполнения с контролируемой температурой предотвращают расслоение ингредиентов и сохраняют оптимальную консистенцию на протяжении всего производственного процесса.

Производители кондитерских изделий используют технологию формовки для создания начинённых шоколадных изделий, моци и специальных десертов с точным соотношением начинки и оболочки. Возможность работы с чувствительными к температуре ингредиентами, такими как шоколадный ганаш или кремовые начинки, расширяет ассортимент продукции при сохранении высоких стандартов качества. Автоматическая дозировка обеспечивает постоянный уровень сладости и одинаковую текстуру во всех производственных партиях.

Азиатская кухня и производство пельменей

Традиционные азиатские блюда, такие как пельмени, булочки и выпечка с начинкой, значительно выигрывают от автоматизации с помощью машин для формовки. Для этих продуктов требуется точная толщина теста и количество начинки, чтобы добиться подлинной текстуры и вкуса. Автоматизированные системы воспроизводят традиционные ручные методы обертывания, одновременно значительно увеличивая скорость производства и сохраняя культурную аутентичность внешнего вида и вкуса.

Коммерческие производители пельменей могут создавать тысячи одинаковых изделий в час, используя технологию формовки, удовлетворяя спрос ресторанов и розничной торговли, при этом сохраняя традиционные рецепты. Оборудование поддерживает различные типы начинок, включая мясные, овощные и сладкие, без риска перекрестного загрязнения. Постоянное формирование складок и герметичная запечатка обеспечивают правильные характеристики приготовления и привлекательный внешний вид.

Экономические выгоды и возврат инвестиций

Анализ снижения затрат

Первоначальные вложения в установку для наполнения окулировкой, как правило, окупаются в течение 12–18 месяцев за счёт снижения затрат на рабочую силу и увеличения производственных мощностей. Только экономия на оплате труда может составить от 60 до 80 процентов от предыдущих расходов на ручное производство, поскольку один оператор может контролировать автоматизированные системы, для которых ранее требовалось четыре-шесть работников. Дополнительная экономия достигается за счёт сокращения отходов сырья, так как точное дозирование исключает избыточное использование дорогих ингредиентов, таких как орехи, шоколад или премиальные начинки.

Энергоэффективность представляет собой ещё одно существенное преимущество в плане затрат, поскольку современные системы наполнения окулировкой потребляют меньше энергии на единицу продукции по сравнению с содержанием крупных ручных производственных бригад и соответствующими требованиями к объектам. Снижение расходов на обучение и более низкий уровень текучести персонала способствуют долгосрочной экономии эксплуатационных расходов, поскольку автоматизированные системы требуют меньшей квалификации и уменьшают утомляемость работников.

Возможности увеличения доходов

Увеличение производственных мощностей позволяет производителям принимать более крупные заказы и расширять охват рынка без пропорционального роста операционной сложности. Возможность стабильно выпускать продукцию премиум-класса открывает доступ к новым рыночным сегментам и оправдывает установление более высоких цен. Диверсификация продукции становится экономически выгодной, когда универсальность машин для наполнения обеспечивает быструю переналадку между различными производственными линейками.

Повышение качества за счёт автоматизированного наполнения снижает количество жалоб от клиентов и возвратов, одновременно укрепляя репутацию бренда. Стабильное качество продукции способствует формированию лояльности клиентов и позволяет занимать премиальные позиции на конкурентных рынках. Профессиональный внешний вид изделий, произведённых на машинах, часто позволяет устанавливать более высокие цены по сравнению с явно сделанными вручную аналогами в коммерческих условиях.

Преимущества контроля качества и безопасности пищевой продукции

Гигиенические и санитарные преимущества

Конструкция машины для панировки включает материалы пищевого класса и поверхности, легко поддающиеся очистке, что превосходит санитарные нормы ручного производства. Конструкция из нержавеющей стали препятствует размножению бактерий и обеспечивает тщательную дезинфекцию между производственными циклами. Закрытые производственные камеры минимизируют риски загрязнения воздушными частицами или контактом с человеком — критически важные факторы в современных протоколах безопасности пищевых продуктов.

Автоматизированные системы снижают контакт человека с продуктами питания, устраняя потенциальные источники загрязнения и обеспечивая стабильность процедур обработки. Системы контроля и мониторинга температуры предотвращают опасный рост бактерий, поддерживая оптимальные условия на всех этапах производственного цикла. Возможности документирования обеспечивают полную прослеживаемость для целей контроля качества и соответствия нормативным требованиям.

Стабильные стандарты качества

Механическая точность обеспечивает соответствие каждого продукта одинаковым спецификациям по размеру, весу и распределению наполнения. Такая согласованность устраняет колебания качества, характерные для ручных методов производства, где техника отдельных работников и уровень их усталости влияют на качество продукции. Стандартизированные параметры производства позволяют достоверно прогнозировать качество и упрощают процедуры контроля качества.

Встроенные системы контроля качества могут автоматически обнаруживать и отбраковывать некачественные продукты, поддерживая высокие стандарты без постоянного человеческого надзора. Эти возможности сокращают необходимость в масштабной проверке качества после производства, одновременно гарантируя, что потребителей достигают только приемлемые изделия. Постоянное качество укрепляет репутацию бренда и снижает затраты на дорогостоящие отзывные кампании или жалобы клиентов.

Будущие тенденции и технологическая эволюция

Интеграция умного производства

Технология машин нового поколения для заливки тестом включает подключение к Интернету вещей и возможности искусственного интеллекта для прогнозирования технического обслуживания и оптимизации. Эти интеллектуальные системы анализируют производственные данные, чтобы выявить пути повышения эффективности и предсказать потребности в техническом обслуживании оборудования до возникновения сбоев. Возможности удалённого мониторинга позволяют оперативно устранять неполадки и оптимизировать производительность через облачные платформы.

Интеграция с системами планирования ресурсов предприятия обеспечивает всесторонний контроль производства и управление запасами. Автоматизированные функции отчётности формируют подробную информацию о производственных показателях и документацию по качеству, необходимую для соблюдения нормативных требований и бизнес-анализа. Эти технологические достижения делают оборудование для заливки тестом неотъемлемой частью производственных стратегий Индустрии 4.0.

Устойчивость и экологические аспекты

Современные машины для напыления оснащены энергоэффективными технологиями, которые снижают воздействие на окружающую среду и уменьшают эксплуатационные расходы. Приводы с переменной скоростью и оптимизированные системы нагрева минимизируют потребление электроэнергии без ущерба для производственных возможностей. Функции сокращения отходов обеспечивают максимальное использование сырья и снижают потребность в утилизации.

Разработка оборудования основывается на принципах устойчивого развития, уделяя особое внимание использованию перерабатываемых материалов и увеличению срока службы оборудования. Снижение упаковочных отходов достигается за счёт постоянного размера продукции, а увеличение срока хранения благодаря улучшенной герметизации уменьшает пищевые потери по всей цепочке поставок. Эти экологические преимущества соответствуют растущим корпоративным инициативам в области устойчивости и экологической осознанности потребителей.

Часто задаваемые вопросы

Какие типы продуктов может эффективно производить машина для напыления

Установка для наполнения может производить широкий ассортимент продуктов с начинкой, включая пельмени, выпечку, моци, начинённые печенья, мясные булочки и специализированные кондитерские изделия. Оборудование работает как со сладкими, так и с пряными начинками — от густых паст до зернистых смесей, подходит для различных видов теста: от нежного слоёного до плотного хлебного. Большинство современных машин позволяют быстро перенастраиваться между различными конфигурациями продукции благодаря программируемым настройкам.

Какое обслуживание требуется для установки для наполнения

Регулярное техническое обслуживание установки для наполнения обычно включает ежедневную очистку и дезинфекцию, еженедельную смазку движущихся частей и ежемесячную проверку изнашиваемых компонентов. Большинство производителей рекомендуют профессиональное обслуживание каждые 6–12 месяцев в зависимости от интенсивности использования. Правильное обслуживание значительно продлевает срок службы оборудования, обеспечивая стабильную работу и соответствие требованиям по безопасности пищевых продуктов.

Каков типичный диапазон производительности коммерческих установок для наполнения

Производительность коммерческих машин для наполнения колеблется от 1800 до 7200 штук в час в зависимости от размера и сложности продукта. Настольные модели меньшего размера могут производить 600–1200 штук в час, тогда как крупные промышленные системы могут выдавать более 10 000 штук в час для простых продуктов. Фактическая производительность зависит от таких факторов, как консистенция теста, тип начинки и требуемый размер изделия.

Как происходит смена продукции на современных машинах для наполнения

Современные машины для наполнения оснащены программируемыми элементами управления, которые хранят несколько конфигураций рецептов, обеспечивая быструю перенастройку между различными продуктами. Обычное время смены настроек составляет от 15 до 30 минут, включая очистку и регулировку. Продвинутые модели оснащены системами быстрой замены инструментов и автоматическими циклами очистки, что дополнительно сокращает простои между запусками разных продуктов и повышает эффективность производства.

Содержание

- Революционная технология автоматизированного наполнения

- Преобразующее влияние на эффективность производства

- Универсальное применение в пищевой промышленности

- Экономические выгоды и возврат инвестиций

- Преимущества контроля качества и безопасности пищевой продукции

- Будущие тенденции и технологическая эволюция

- Часто задаваемые вопросы