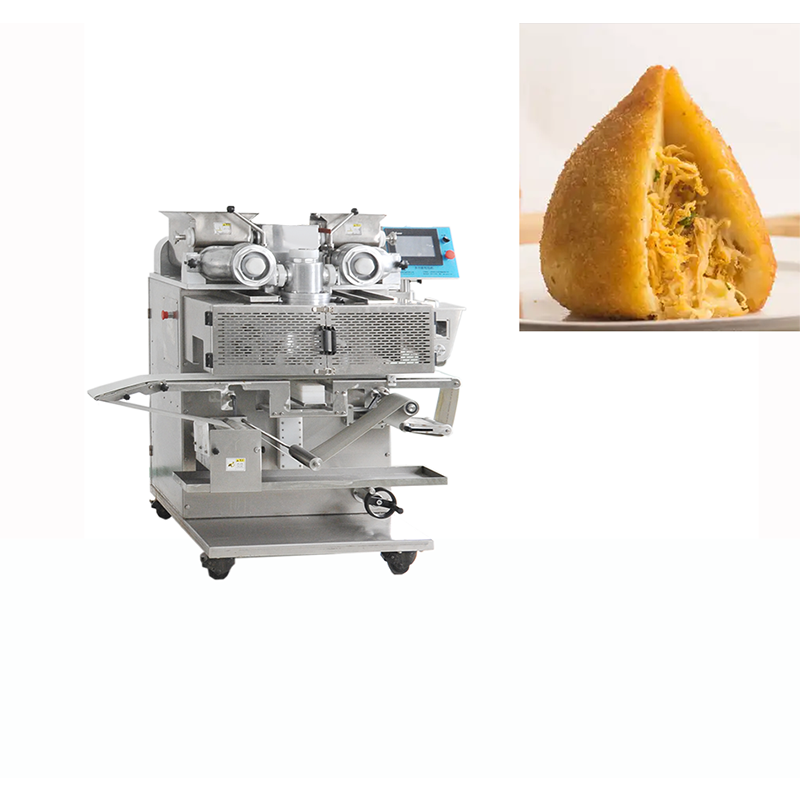

A produção de alimentos passou por transformações notáveis nas últimas décadas, com tecnologias de automação revolucionando a forma como os fabricantes criam produtos consistentes e de alta qualidade. Entre essas inovações, a máquina encrustadora destaca-se como uma solução inovadora para padarias, confeitarias e fabricantes de alimentos que buscam racionalizar seus processos produtivos. Este equipamento sofisticado redefiniu os métodos tradicionais de preparação de alimentos ao combinar engenharia de precisão com capacidades avançadas de automação, permitindo às empresas produzir salgados recheados, bolinhos e doces em velocidades sem precedentes, mantendo padrões excepcionais de qualidade.

O impacto da tecnologia automatizada de envoltório vai muito além da simples mecanização, alterando fundamentalmente os fluxos de produção e permitindo que os fabricantes atendam à crescente demanda dos consumidores por produtos recheados diversos e de alta qualidade. Os processadores modernos de alimentos reconhecem que os métodos tradicionais manuais não conseguem competir com a consistência, eficiência e escalabilidade que essas máquinas oferecem. À medida que os mercados globais continuam a expandir-se e as preferências dos consumidores evoluem para ofertas alimentares mais sofisticadas, os fabricantes estão recorrendo cada vez mais a soluções avançadas de envoltório para manter vantagens competitivas.

Tecnologia Revolucionária por Trás do Envoltório Automatizado

Princípios de Engenharia de Precisão

A engenharia fundamental por trás de uma máquina encrustadora representa décadas de pesquisa e desenvolvimento em tecnologia de processamento de alimentos. Esses sistemas utilizam componentes mecânicos sofisticados que trabalham em perfeita harmonia para criar produtos uniformemente recheados, com controle preciso de peso e formação consistente de formato. Motores servo avançados controlam os mecanismos de alimentação da massa, enquanto sistemas pneumáticos regulam a dispensação do recheio, garantindo que cada produto atenda exatamente às especificações sem variações.

Sistemas de controle de temperatura integrados na máquina encrustadora mantêm a consistência ideal da massa durante todo o ciclo de produção. Esses mecanismos evitam a degradação dos ingredientes e asseguram o adequado desenvolvimento da textura, fatores críticos que impactam diretamente a qualidade do produto final. Materiais em aço inoxidável resistem à corrosão e facilitam a limpeza completa, atendendo aos rigorosos requisitos de segurança alimentar e prolongando a vida útil do equipamento.

Sistemas Avançados de Controle

Máquinas modernas de encrustamento incorporam painéis digitais sofisticados que permitem aos operadores ajustar múltiplos parâmetros simultaneamente. Essas interfaces amigáveis possibilitam um controle preciso sobre a espessura da massa, quantidade de recheio, tamanho do produto e velocidade de produção por meio de telas sensíveis ao toque intuitivas. Funções de memória programáveis armazenam diversas configurações de receitas, permitindo rápidas trocas entre diferentes tipos de produtos sem ajustes manuais extensivos.

As capacidades de monitoramento em tempo real fornecem feedback contínuo sobre métricas de produção, permitindo aos operadores identificar possíveis problemas antes que afetem a qualidade do produto. Sistemas de segurança integrados desligam automaticamente as operações quando irregularidades são detectadas, protegendo tanto os equipamentos quanto o pessoal, além de minimizar desperdícios. Esses recursos inteligentes diferenciam os equipamentos profissionais de encrustamento das alternativas básicas.

Impacto Transformador na Eficiência da Produção

Melhorias Dramáticas na Velocidade

Métodos manuais tradicionais de enformagem normalmente produzem entre 200 e 400 peças por hora, dependendo do nível de habilidade dos trabalhadores e da complexidade do produto. Em contraste, uma máquina moderna enformagem pode produzir consistentemente entre 1.800 e 3.600 peças por hora com superior consistência e exigindo mão de obra mínima. Isso representa um aumento de produtividade de 800 a 1.800 por cento, transformando fundamentalmente a economia da produção e permitindo que os fabricantes atendam grandes pedidos de forma eficiente.

As reduções de custo com mão de obra acompanham essas melhorias de velocidade, já que os sistemas automatizados exigem intervenção mínima do operador após serem corretamente configurados. Trabalhadores qualificados podem se concentrar no controle de qualidade e na supervisão em vez de tarefas manuais repetitivas, melhorando a satisfação no trabalho enquanto reduzem lesões por esforço repetitivo. A consistência da produção automatizada elimina variações causadas por fadiga, diferenças de habilidade ou erros humanos, resultando em uma qualidade de saída mais previsível.

Maior Consistência do Produto

A uniformidade de peso representa uma das vantagens mais significativas proporcionadas pela tecnologia de máquinas encrustadoras. Métodos de produção manual normalmente apresentam variações de peso entre 10% e 15% entre peças individuais, enquanto sistemas automatizados mantêm variações inferiores a 2%. Essa precisão garante porções consistentes, reduzindo o desperdício de matéria-prima e melhorando o controle de custos, ao mesmo tempo que atende aos requisitos rigorosos de embalagem.

A consistência de formato também melhora drasticamente com a encrustação automatizada, já que sistemas mecânicos de conformação produzem produtos idênticos independentemente do volume de produção ou de mudanças de operador. Essa uniformidade realça a apresentação da marca e a satisfação do consumidor, ao mesmo tempo que simplifica os arranjos de embalagem e exposição. A distribuição uniforme do recheio assegura que cada produto ofereça a mesma experiência gustativa, fortalecendo a fidelidade do cliente e a reputação da marca.

Aplicações Versáteis em Diversos Segmentos da Indústria Alimentícia

Padaria e Confeitos Aplicações

Padarias utilizam as capacidades das máquinas de envoltório para produzir diversas massas recheadas, incluindo massas folhadas dinamarquesas, croissants e pães especiais com recheios de creme, frutas ou recheios salgados. O equipamento manipula diversos tipos de massa, desde massas folhadas delicadas até massas robustas para pão, acomodando diferentes viscosidades e texturas sem comprometer a integridade do produto. Sistemas de recheio com controle de temperatura evitam a separação dos ingredientes e mantêm a consistência ideal durante toda a produção.

Fabricantes de confeitos aproveitam a tecnologia de envoltório para criar chocolates recheados, mochi e sobremesas especiais com proporções precisas entre recheio e cobertura. A capacidade de trabalhar com ingredientes sensíveis à temperatura, como ganache de chocolate ou recheios cremosos, amplia as possibilidades de produtos, mantendo os padrões de qualidade. A porcionagem automatizada garante níveis consistentes de doçura e perfis de textura em todos os lotes de produção.

Cozinha Asiática e Produção de Bolinhos

Alimentos tradicionais asiáticos como bolinhos, pães e massas recheadas se beneficiam significativamente da automação por máquinas de envoltório. Esses produtos exigem espessura precisa da massa e quantidades controladas de recheio para obter texturas e sabores autênticos. Sistemas automatizados replicam técnicas tradicionais de enrolamento manual, aumentando drasticamente a velocidade de produção e mantendo a autenticidade cultural na aparência e no sabor.

Produtores comerciais de bolinhos podem criar milhares de unidades uniformes por hora utilizando tecnologia de envoltório, atendendo à demanda de restaurantes e varejo enquanto preservam receitas tradicionais. O equipamento comporta diversos tipos de recheios, incluindo preparações com carne, vegetais e doces, sem risco de contaminação cruzada. Dobrações e selamentos consistentes garantem características adequadas de cozimento e apresentação atrativa.

Benefícios Econômicos e Retorno sobre Investimento

Análise de Redução de Custos

O investimento inicial em uma máquina de envoltório geralmente se paga em 12 a 18 meses por meio da redução de custos com mão de obra e aumento da capacidade de produção. As economias com mão de obra sozinhas podem representar de 60 a 80 por cento dos custos anteriores de produção manual, já que um operador pode supervisionar sistemas automatizados que anteriormente exigiam quatro a seis trabalhadores. Economias adicionais resultam da redução do desperdício de matérias-primas, pois a dosagem precisa elimina o excesso no uso de ingredientes caros como nozes, chocolate ou recheios premium.

A eficiência energética representa outra vantagem de custo significativa, já que os sistemas modernos de envoltório consomem menos energia por unidade produzida em comparação com a manutenção de grandes equipes manuais e as instalações associadas. A redução nos custos de treinamento e menores taxas de rotatividade de funcionários contribuem para economias operacionais de longo prazo, já que os sistemas automatizados exigem menos habilidades especializadas e reduzem a fadiga no ambiente de trabalho.

Oportunidades de Incremento de Receita

O aumento da capacidade de produção permite que os fabricantes aceitem pedidos maiores e ampliem o alcance de mercado sem aumentos proporcionais na complexidade operacional. A capacidade de produzir consistentemente produtos premium recheados abre novos segmentos de mercado e justifica estruturas de preços mais altas. A diversificação de produtos torna-se economicamente viável quando a versatilidade das máquinas de enformagem permite trocas rápidas entre diferentes linhas de produtos.

As melhorias na qualidade resultantes do enformamento automatizado reduzem reclamações e devoluções dos clientes, ao mesmo tempo que reforçam a reputação da marca. Produtos consistentes fomentam a fidelidade do cliente e permitem uma posição premium em mercados competitivos. A aparência profissional dos itens produzidos por máquina frequentemente garante preços mais altos do que as alternativas claramente feitas à mão em ambientes comerciais.

Vantagens de Controle de Qualidade e Segurança Alimentar

Benefícios de Higiene e Sanitização

O design da máquina de empanamento incorpora materiais de grau alimentício e superfícies de fácil limpeza que superam os padrões de higiene da produção manual. A construção em aço inoxidável resiste ao crescimento bacteriano e facilita a sanitização completa entre os ciclos de produção. Câmaras de produção fechadas minimizam os riscos de contaminação por partículas no ar ou contato humano, fatores críticos nos protocolos modernos de segurança alimentar.

Sistemas automatizados reduzem o contato humano com os produtos alimentícios, eliminando fontes potenciais de contaminação e mantendo procedimentos consistentes de manipulação. Sistemas de monitoramento e controle de temperatura impedem o crescimento perigoso de bactérias, mantendo condições ideais durante todos os ciclos de produção. Recursos de documentação garantem rastreabilidade completa para fins de garantia da qualidade e conformidade regulamentar.

Padrões de Qualidade Consistentes

A precisão mecânica garante que todos os produtos atendam às mesmas especificações em tamanho, peso e distribuição do enchimento. Essa consistência elimina variações de qualidade comuns nos métodos de produção manual, onde as técnicas individuais dos trabalhadores e os níveis de fadiga afetam a qualidade do produto final. Parâmetros padronizados de produção permitem previsões confiáveis da qualidade e simplificam os procedimentos de controle de qualidade.

Sistemas integrados de monitoramento da qualidade podem detectar e rejeitar automaticamente produtos abaixo do padrão, mantendo altos níveis de qualidade sem supervisão humana constante. Essas capacidades reduzem a necessidade de extensas verificações de qualidade após a produção, ao mesmo tempo que garantem que apenas produtos aceitáveis cheguem aos clientes. A qualidade consistente fortalece a reputação da marca e reduz recalls custosos ou reclamações de clientes.

Tendências futuras e evolução tecnológica

Integração de fabricação inteligente

A tecnologia de máquina encrustadora de nova geração incorpora conectividade à Internet das Coisas e capacidades de inteligência artificial para manutenção preditiva e otimização. Esses sistemas inteligentes analisam dados de produção para identificar melhorias na eficiência e prever necessidades de manutenção de equipamentos antes que falhas ocorram. Funcionalidades de monitoramento remoto permitem solução de problemas em tempo real e otimização de desempenho por meio de plataformas baseadas em nuvem.

A integração com sistemas de planejamento de recursos empresariais oferece rastreamento completo da produção e funcionalidades de gestão de inventário. Funções automatizadas de relatórios geram métricas detalhadas de produção e documentação de qualidade exigidas para conformidade regulamentar e análise empresarial. Esses avanços tecnológicos posicionam os equipamentos encrustadores como componentes essenciais das estratégias de manufatura da Indústria 4.0.

Sustentabilidade e Considerações Ambientais

Máquinas modernas de encrustamento incorporam tecnologias energeticamente eficientes que reduzem o impacto ambiental enquanto diminuem os custos operacionais. Acionamentos com velocidade variável e sistemas de aquecimento otimizados minimizam o consumo de energia sem comprometer as capacidades de produção. Recursos de redução de resíduos garantem a máxima utilização de matérias-primas, ao mesmo tempo que reduzem os requisitos de descarte.

Princípios de design sustentável orientam o desenvolvimento de equipamentos, enfatizando materiais recicláveis e ciclos de vida prolongados dos equipamentos. A redução de resíduos de embalagem resulta de dimensões consistentes dos produtos, enquanto a maior durabilidade, graças a um melhor selamento, reduz o desperdício de alimentos em toda a cadeia de suprimentos. Esses benefícios ambientais alinham-se às crescentes iniciativas corporativas de sustentabilidade e à consciência ambiental dos consumidores.

Perguntas Frequentes

Quais tipos de produtos uma máquina de encrustamento pode produzir efetivamente

Uma máquina enformadora pode produzir uma grande variedade de produtos recheados, incluindo pastéis, doces, mochi, biscoitos recheados, pães com carne e guloseimas especiais. O equipamento manipula tanto recheios doces quanto salgados, variando de pastas espessas a misturas com pedaços, acomodando diferentes tipos de massa, desde massas finas até massas de pão mais resistentes. A maioria das máquinas modernas permite trocas rápidas entre diferentes configurações de produto por meio de ajustes programáveis.

Quanto de manutenção uma máquina enformadora exige?

A manutenção regular de uma máquina enformadora normalmente envolve limpeza e sanitização diárias, lubrificação semanal das peças móveis e inspeção mensal de componentes sujeitos ao desgaste. A maioria dos fabricantes recomenda assistência técnica a cada 6 a 12 meses, dependendo do nível de utilização. Uma manutenção adequada prolonga significativamente a vida útil do equipamento, garantindo desempenho consistente e conformidade com as normas de segurança alimentar.

Qual é a faixa típica de capacidade de produção para máquinas enformadoras comerciais?

A capacidade de produção de máquinas comerciais de encrustamento varia de 1.800 a 7.200 peças por hora, dependendo do tamanho e da complexidade do produto. Modelos menores de mesa podem produzir de 600 a 1.200 peças por hora, enquanto sistemas industriais grandes podem ultrapassar 10.000 peças por hora para produtos simples. A capacidade real depende de fatores como consistência da massa, tipo de recheio e tamanho desejado do produto.

Como funciona a troca de produto em máquinas modernas de encrustamento

Máquinas modernas de encrustamento possuem controles programáveis que armazenam múltiplas configurações de receitas, permitindo trocas rápidas entre diferentes produtos. O tempo típico de troca varia de 15 a 30 minutos, incluindo procedimentos de limpeza e ajustes. Modelos avançados incluem sistemas de ferramentas de troca rápida e ciclos automatizados de limpeza que reduzem ainda mais o tempo de inatividade entre diferentes produções, maximizando a eficiência produtiva.

Sumário

- Tecnologia Revolucionária por Trás do Envoltório Automatizado

- Impacto Transformador na Eficiência da Produção

- Aplicações Versáteis em Diversos Segmentos da Indústria Alimentícia

- Benefícios Econômicos e Retorno sobre Investimento

- Vantagens de Controle de Qualidade e Segurança Alimentar

- Tendências futuras e evolução tecnológica

- Perguntas Frequentes