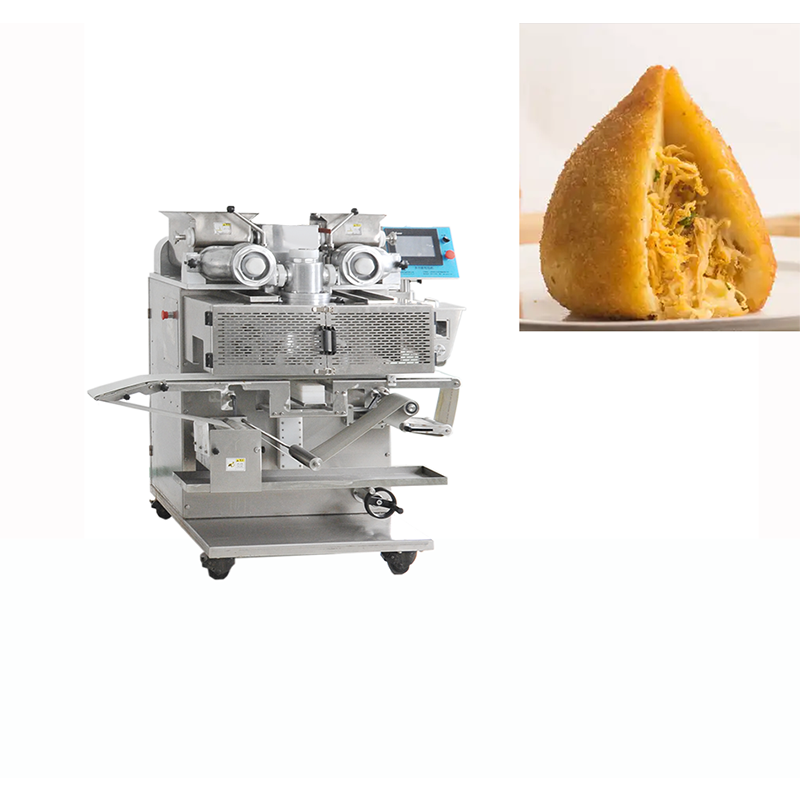

W ostatnich dziesięcioleciach produkcja żywności uległa znaczącym przemianom, a technologie automatyzacji zrewolucjonizowały sposób, w jaki producenci tworzą spójne produkty wysokiej jakości. Wśród tych innowacji maszyna do wykrawania wyróżnia się jako przełomowe rozwiązanie dla piekarni, cukierni i zakładów przetwórstwa spożywczego dążących do optymalizacji swoich procesów produkcyjnych. To zaawansowane urządzenie ponownie zdefiniowało tradycyjne metody przygotowywania potraw, łącząc precyzyjną inżynierię z nowoczesnymi możliwościami automatyzacji, umożliwiając firmom produkcję wyrobów cukierniczych nadziewanych, pierogów oraz słodyczy w nieosiągalnych wcześniej tempie, przy jednoczesnym utrzymaniu wyjątkowo wysokich standardów jakości.

Wpływ technologii automatycznego nadziewania wykracza daleko poza proste mechanizowanie, fundamentalnie zmieniając przepływ pracy w produkcji i umożliwiając producentom zaspokajanie rosnących oczekiwań konsumentów dotyczących różnorodnych produktów nadziewanych o wysokiej jakości. Współcześni przetwórcy żywności zdają sobie sprawę, że tradycyjne metody ręczne nie mogą konkurować z konsekwencją, efektywnością i skalowalnością, jakie oferują te maszyny. W miarę jak rynki globalne się poszerzają, a preferencje konsumentów zmierzają ku coraz bardziej wyrafinowanym produktom spożywczym, producenci coraz częściej sięgają po zaawansowane rozwiązania do nadziewania, by zachować przewagę konkurencyjną.

Rewolucyjna technologia stojąca za automatycznym nadziewaniem

Zasady precyzyjnej inżynierii

Podstawowe założenia inżynieryjne maszyny do nadziewania są wynikiem dziesięcioleci badań i rozwoju technologii przetwórstwa żywności. Te systemy wykorzystują zaawansowane komponenty mechaniczne, które współpracują w doskonałej zgodzie, aby tworzyć jednorodnie nadziewane produkty z precyzyjną kontrolą masy oraz spójnym formowaniem kształtu. Zaawansowane silniki serwo sterują mechanizmami podawania ciasta, podczas gdy układy pneumatyczne regulują dawkowanie nadzienia, zapewniając, że każdy produkt spełnia dokładnie ustalone specyfikacje bez odchyleń.

Zintegrowane w maszynie do nadziewania systemy kontroli temperatury utrzymują optymalną konsystencję ciasta przez cały cykl produkcji. Te mechanizmy zapobiegają degradacji składników i gwarantują prawidłowy rozwój tekstury, co stanowi kluczowe czynniki bezpośrednio wpływające na jakość końcowego produktu. Konstrukcja ze stali nierdzewnej odporna jest na korozję i ułatwia dokładne czyszczenie, spełniając rygorystyczne wymagania bezpieczeństwa żywnościowego oraz przedłużając żywotność urządzenia.

Zaawansowane systemy sterowania

Nowoczesne maszyny do otaczania integrują zaawansowane panele sterowania cyfrowego, które pozwalają operatorom na jednoczesną regulację wielu parametrów. Te przyjazne dla użytkownika interfejsy umożliwiają precyzyjną kontrolę grubości ciasta, ilości nadzienia, rozmiaru produktu oraz prędkości produkcji za pośrednictwem intuicyjnych ekranów dotykowych. Programowalne funkcje pamięci pozwalają zapisywać wiele konfiguracji przepisów, umożliwiając szybkie przełączanie między różnymi typami produktów bez konieczności dokonywania rozbudowanych ręcznych ustawień.

Możliwości monitorowania w czasie rzeczywistym zapewniają ciągłą informację zwrotną na temat wskaźników produkcyjnych, umożliwiając operatorom wykrywanie potencjalnych problemów zanim wpłyną one na jakość produktu. Zintegrowane systemy bezpieczeństwa automatycznie wyłączają pracę w przypadku wykrycia nieprawidłowości, chroniąc zarówno sprzęt, jak i personel, jednocześnie minimalizując marnowanie materiałów. Te inteligentne funkcje odróżniają profesjonalne urządzenia do otaczania od podstawowych alternatyw.

Przełamujący wpływ na efektywność produkcji

Znaczące poprawy szybkości

Tradycyjne ręczne metody otaczania wyroby typowo pozwalają na produkcję od 200 do 400 sztuk na godzinę, w zależności od kwalifikacji pracowników i złożoności produktu. W porównaniu do tego, nowoczesny maszyna do otaczania może stale wytwarzać od 1800 do 3600 sztuk na godzinę, zapewniając lepszą powtarzalność i minimalne zapotrzebowanie na pracę. Oznacza to wzrost produktywności o 800–1800 procent, co fundamentalnie zmienia ekonomikę produkcji i pozwala producentom skutecznie realizować duże zamówienia.

Obniżki kosztów pracy towarzyszą tym usprawnieniom w szybkości, ponieważ systemy automatyczne wymagają minimalnej ingerencji operatora po ich prawidłowym skonfigurowaniu. Wykwalifikowani pracownicy mogą skupić się na kontroli jakości i nadzorze, a nie na powtarzalnych zadaniach ręcznych, co poprawia satysfakcję z pracy i redukuje ryzyko urazów spowodowanych powtarzalnymi czynnościami. Spójność produkcji zautomatyzowanej eliminuje wariacje wynikające z zmęczenia, różnic w umiejętnościach czy błędów ludzkich, co przekłada się na bardziej przewidywalną jakość wyrobów.

Zwiększona spójność produktu

Jednolitość wagi stanowi jedną z najważniejszych zalet technologii maszyn do otaczania. Ręczne metody produkcji charakteryzują się zwykle różnicami wagi na poziomie 10–15 procent między poszczególnymi porcjami, podczas gdy systemy zautomatyzowane utrzymują wahania poniżej 2 procent. Ta precyzja zapewnia spójne dawkowanie, zmniejsza odpady surowców i poprawia kontrolę kosztów, jednocześnie spełniając rygorystyczne wymagania pakowania.

Spójność kształtu znacząco się poprawia dzięki zautomatyzowanemu otaczaniu, ponieważ mechaniczne systemy formowania tworzą identyczne produkty niezależnie od wielkości produkcji czy zmieniających się operatorów. Ta jednolitość podnosi jakość prezentacji marki i zadowolenie konsumentów, ułatwiając jednocześnie pakowanie i układanie produktów na wystawach. Spójny rozkład nadzienia gwarantuje, że każdy produkt oferuje ten sam smakowy doświadczenie, co buduje lojalność klientów i renomę marki.

Wszechstronne zastosowania w przemyśle spożywczym

Piekarnie i Wyroby cukiernicze Zastosowania

Piekarnie wykorzystują możliwości maszyn do nadziewania do produkcji różnorodnych wypieków nadziewanych, w tym danek, croissantów oraz chlebów specjalnych z kremem, owocami lub nadzieniami słonymi. Urządzenia obsługują różne typy ciast, od delikatnych drożdżowych po mocne ciasta chlebowe, dostosowując się do różnych lepkości i faktur, nie naruszając przy tym integralności produktu. Systemy nadziewania z kontrolowaną temperaturą zapobiegają rozwarstwianiu składników i utrzymują optymalną konsystencję podczas całej serii produkcyjnej.

Producenci wyrobów cukierniczych wykorzystują technologię nadziewania do tworzenia czekoladek nadziewanych, mochi oraz deserów specjalnych z precyzyjnym stosunkiem nadzienia do otoczki. Możliwość pracy z wrażliwymi na temperaturę składnikami, takimi jak ganache czekoladowe czy kremy, powiększa możliwości produktowe, zachowując jednocześnie wysokie standardy jakości. Automatyczne dawkowanie zapewnia spójny poziom słodyczy i profil tekstury we wszystkich partiach produkcyjnych.

Kuchnia azjatycka i produkcja pierogów

Tradycyjne azjatyckie potrawy, takie jak pierogi, bułeczki i wypieki z nadzieniem, znacznie korzystają z automatyzacji za pomocą maszyn do formowania. Produkty te wymagają precyzyjnej grubości ciasta oraz ilości nadzienia, aby osiągnąć autentyczne tekstury i smaki. Systemy zautomatyzowane odtwarzają tradycyjne techniki ręcznego pakowania, jednocześnie znacznie zwiększając szybkość produkcji i zachowując kulturową autentyczność pod względem wyglądu i smaku.

Producenci komercyjnych pierogów mogą tworzyć tysiące jednorodnych porcji na godzinę dzięki technologii formowania. Umożliwia to zaspokojenie zapotrzebowania restauracji i sprzedaży detalicznej przy jednoczesnym zachowaniu tradycyjnych przepisów. Urządzenia te obsługują różne rodzaje nadzienia, w tym mięsne, warzywne i słodkie, bez ryzyka zanieczyszczeń krzyżowych. Spójne fałdowanie i zamknięcie gwarantują odpowiednie właściwości gotowania oraz atrakcyjną prezentację.

Korzyści ekonomiczne i zwrot inwestycji

Analiza redukcji kosztów

Początkowa inwestycja w maszynę do otaczania zazwyczaj zwraca się w ciągu 12–18 miesięcy dzięki obniżonym kosztom pracy i zwiększonej pojemności produkcyjnej. Same oszczędności związane z pracą mogą wynosić 60–80 procent poprzednich kosztów produkcji ręcznej, ponieważ jeden operator może nadzorować systemy zautomatyzowane, które wcześniej wymagały czterech do sześciu pracowników. Dodatkowe oszczędności wynikają z mniejszych strat surowców, ponieważ precyzyjne dawkowanie wyklucza nadmierne zużycie drogich składników, takich jak orzechy, czekolada czy wysokiej jakości nadzienia.

Efektywność energetyczna stanowi kolejzą znaczącą korzyść finansową, ponieważ nowoczesne systemy otaczające zużywają mniej energii na jednostkę produktu w porównaniu do utrzymania licznych zespołów produkcyjnych oraz związanych z nimi wymagań dotyczących obiektów. Obniżone koszty szkoleń oraz niższy wskaźnik rotacji pracowników przyczyniają się do długoterminowych oszczędności operacyjnych, ponieważ systemy zautomatyzowane wymagają mniejszych umiejętności specjalistycznych i redukują zmęczenie pracowników.

Szanse na wzrost przychodów

Zwiększona zdolność produkcyjna pozwala producentom na przyjmowanie większych zamówień i poszerzanie zasięgu rynkowego bez proporcjonalnego wzrostu złożoności operacyjnej. Możliwość ciągłej produkcji wysokiej jakości wyrobów nadziewanych otwiera dostęp do nowych segmentów rynku i uzasadnia wyższe ceny. Diversyfikacja produktowa staje się opłacalna, gdy uniwersalność maszyn do nadziewania umożliwia szybkie przełączanie między różnymi liniami produktowymi.

Ulepszenia jakości wynikające z automatycznego nadziewania zmniejszają liczbę skarg klientów i zwrotów, jednocześnie wzmocniając renomę marki. Spójna jakość produktów buduje lojalność klientów i umożliwia zajmowanie prestiżowych pozycji na konkurencyjnych rynkach. Profesjonalny wygląd wyrobów produkowanych maszynowo często pozwala na ustalanie wyższych cen niż w przypadku wyraźnie wykonanych ręcznie alternatyw w środowiskach komercyjnych.

Zalety kontroli jakości i bezpieczeństwa żywności

Zalety higieniczne i sanitarności

Projekt maszyny do wyrobu krust spełnia normy higieny przewyższające standardy produkcji ręcznej dzięki zastosowaniu materiałów przeznaczonych do kontaktu z żywnością oraz powierzchni łatwych do czyszczenia. Konstrukcja ze stali nierdzewnej zapobiega rozwojowi bakterii i umożliwia dokładne dezynfekowanie między partiami produkcyjnymi. Zamknięte komory produkcyjne minimalizują ryzyko zanieczyszczeń spowodowanych cząstkami unoszącymi się w powietrzu lub kontaktem z człowiekiem, co jest kluczowe w obowiązujących protokołach bezpieczeństwa żywności.

Zautomatyzowane systemy ograniczają kontakt ludzi z produktami spożywczymi, eliminując potencjalne źródła zanieczyszczeń i zapewniając spójność procedur obsługi. Systemy monitorowania i kontroli temperatury zapobiegają niebezpiecznemu rozwojowi bakterii poprzez utrzymywanie optymalnych warunków w całym cyklu produkcji. Możliwości dokumentacji gwarantują pełną śledzalność, niezbędną dla zapewnienia jakości oraz zgodności z wymogami regulacyjnymi.

Stabilne Standardy Jakości

Precyzja mechaniczna zapewnia, że każdy produkt spełnia identyczne specyfikacje pod względem wielkości, wagi oraz rozkładu napełnienia. Ta spójność eliminuje różnice jakości charakterystyczne dla metod produkcji ręcznej, gdzie indywidualne techniki pracowników i poziom ich zmęczenia wpływają na jakość wyrobu. Znormalizowane parametry produkcji umożliwiają wiarygodne przewidywanie jakości oraz upraszczają procedury kontroli jakości.

Wbudowane systemy monitorowania jakości mogą automatycznie wykrywać i odrzucać produkty niezgodne ze standardem, utrzymując wysoki poziom jakości bez konieczności ciągłego nadzoru ludzkiego. Te możliwości zmniejszają potrzebę szeroko zakrojonych kontrol jakości po zakończeniu produkcji, jednocześnie zapewniając, że do klientów trafiają wyłącznie akceptowalne produkty. Stała jakość buduje renomę marki oraz ogranicza kosztowne wycofywania produktów z rynku czy skargi klientów.

Przyszłe trendy i ewolucja technologiczna

Integracja inteligentnej produkcji

Technologia enkruścierzy nowej generacji obejmuje łączność typu Internet of Things oraz możliwości sztucznej inteligencji do prowadzenia konserwacji predykcyjnej i optymalizacji. Te inteligentne systemy analizują dane produkcyjne w celu wykrycia obszarów poprawy efektywności oraz przewidywania potrzeb konserwacyjnych sprzętu przed wystąpieniem awarii. Możliwości zdalnego monitorowania umożliwiają natychmiastowe usuwanie usterek i optymalizację wydajności za pośrednictwem platform opartych na chmurze.

Integracja z systemami planowania zasobów przedsiębiorstwa zapewnia kompleksowe śledzenie produkcji i zarządzanie zapasami. Automatyczne funkcje raportowania generują szczegółowe metryki produkcji oraz dokumentację jakości niezbędną do spełnienia wymogów regulacyjnych i analiz biznesowych. Te postępy technologiczne czynią urządzenia enkruścierskie kluczowymi elementami strategii produkcyjnych Industry 4.0.

Zrównoważony rozwój i rozważania środowiskowe

Nowoczesne maszyny do otaczania wykorzystują technologie oszczędzające energię, które zmniejszają wpływ na środowisko i obniżają koszty eksploatacji. Sterowane silniki o zmiennej prędkości oraz zoptymalizowane systemy grzewcze minimalizują zużycie energii bez kompromitowania możliwości produkcyjnych. Funkcje redukcji odpadów zapewniają maksymalne wykorzystanie surowców podczas ograniczania potrzeby ich utylizacji.

Zrównoważone zasady projektowania kierują rozwojem urządzeń, podkreślając używanie materiałów możliwych do recyklingu oraz wydłużenie cyklu życia sprzętu. Ograniczenie odpadów pakunkowych wynika ze spójnych rozmiarów produktów, a dłuższy okres przydatności dzięki lepszemu uszczelnieniu redukuje marnowanie żywności w całym łańcuchu dostaw. Te korzyści środowiskowe są zgodne z rosnącymi inicjatywami przedsiębiorstw na rzecz zrównoważonego rozwoju oraz rosnącą świadomością ekologiczną konsumentów.

Często zadawane pytania

Jakie typy produktów można skutecznie wytwarzać za pomocą maszyny do otaczania

Maszyna do nadziewania może wytwarzać szeroką gamę produktów nadziewanych, w tym pierogi, wypieki, mochi, ciastka nadziewane, bułki mięsne oraz specjalne słodycze. Urządzenie obsługuje zarówno nadzienia słodkie, jak i wytrawne – od gęstych past po mieszanki z kawałkami – oraz różne typy ciasta, od delikatnego nalepiającego do trwałego ciasta chlebowego. Większość nowoczesnych maszyn umożliwia szybką zmianę konfiguracji produktu poprzez ustawienia programowalne.

Ile konserwacji wymaga maszyna do nadziewania

Regularna konserwacja maszyny do nadziewania obejmuje zazwyczaj codzienne czyszczenie i dezynfekcję, cotygodniowe smarowanie części ruchomych oraz comiesięczną kontrolę zużywających się elementów. Większość producentów zaleca profesjonalne serwisowanie co 6–12 miesięcy, w zależności od intensywności użytkowania. Prawidłowa konserwacja znacząco wydłuża żywotność urządzenia, zapewniając jednocześnie spójną wydajność i zgodność z przepisami bezpieczeństwa żywności.

Jaki jest typowy zakres wydajności komercyjnych maszyn do nadziewania

Wydajność produkcyjna komercyjnych maszyn do wykrawania waha się od 1800 do 7200 sztuk na godzinę, w zależności od rozmiaru i złożoności produktu. Mniejsze modele naстольne mogą wytwarzać 600–1200 sztuk na godzinę, podczas gdy duże systemy przemysłowe mogą przekraczać 10 000 sztuk na godzinę dla prostych produktów. Rzeczywista wydajność zależy od takich czynników, jak konsystencja ciasta, rodzaj nadzienia oraz pożądany rozmiar produktu.

Jak działa zmiana produktu na nowoczesnych maszynach do wykrawania

Nowoczesne maszyny do wykrawania są wyposażone w sterowanie programowalne, które zapamiętuje wiele konfiguracji receptur, umożliwiając szybką zmianę między różnymi produktami. Typowy czas wymiany wynosi od 15 do 30 minut, w tym czyszczenie i regulację. Zaawansowane modele posiadają systemy szybkiej wymiany narzędzi oraz cykle automatycznego czyszczenia, które dodatkowo skracają przestoje między seriami różnych produktów, maksymalizując efektywność produkcji.

Spis treści

- Rewolucyjna technologia stojąca za automatycznym nadziewaniem

- Przełamujący wpływ na efektywność produkcji

- Wszechstronne zastosowania w przemyśle spożywczym

- Korzyści ekonomiczne i zwrot inwestycji

- Zalety kontroli jakości i bezpieczeństwa żywności

- Przyszłe trendy i ewolucja technologiczna

- Często zadawane pytania