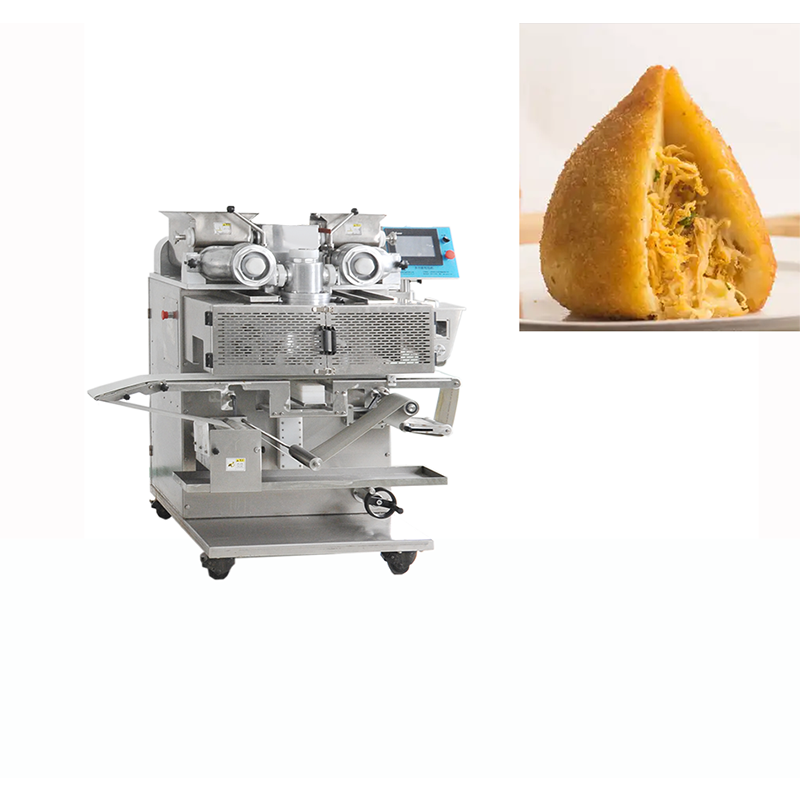

Matproduksjon har gjennomgått bemerkelsesverdige forandringer de siste tiårene, der automasjonsteknologier har revolusjonert hvordan produsenter lager konsekvente, produkter av høy kvalitet. Blant disse innovasjonene skiller encrusting-maskinen seg ut som en banebrytende løsning for bakerier, sjokolade- og godteriprodusenter som ønsker å effektivisere sine produksjonsprosesser. Denne sofistikerte utstyret har omdefinert tradisjonelle metoder for matlaging ved å kombinere presisjonsmaskineri med avanserte automasjonsfunksjoner, noe som gjør at bedrifter kan produsere fylte kaker, dumplings og godteri i hidtil ukjente hastigheter samtidig som de opprettholder eksepsjonelle kvalitetsstandarder.

Innvirkningen av automatisert innkapslings-teknologi går langt utover enkel mekanisering, og endrer grunnleggende produksjonsarbeidsflyter og gjør at produsenter kan møte økende forbrukerkrav til mangfoldige, premiumfylte produkter av høy kvalitet. Moderne matvareprosessorer er klar over at tradisjonelle manuelle metoder ikke kan konkurrere med den konsekvens, effektiviteten og skalerbarheten som disse maskinene tilbyr. Ettersom globale markeder fortsetter å vokse og forbrukernes preferanser utvikler seg mot mer sofistikerte matprodukter, vender produsenter seg i stadig større grad mot avanserte innkapslingsløsninger for å beholde sine konkurransefortrinn.

Revolutionerende teknologi bak automatisert innkapsling

Presisjonsingeniørprinsipper

Den grunnleggende ingeniørkunnskapen bak en dekkmaskin representerer tiår med forskning og utvikling innen matteknologiområdet. Disse systemene bruker sofistikerte mekaniske komponenter som arbeider i perfekt harmoni for å lage jevnt fylte produkter med nøyaktig vektkontroll og konsekvent formgiving. Avanserte servomotorer styrer deigføringssystemer, mens pneumatiske systemer regulerer fyllingsoptak, slik at hvert produkt oppfyller nøyaktige spesifikasjoner uten variasjon.

Temperaturreguleringssystemer integrert i dekkmaskinen sikrer optimal konsistens i deigen gjennom hele produksjonsløpet. Disse mekanismene forhindrer nedbrytning av ingredienser og sørger for riktig teksturutvikling, avgjørende faktorer som direkte påvirker sluttkvaliteten på produktet. Konstruksjonsmaterialer i rustfritt stål motstår korrosjon og letter grundig rengjøring, noe som oppfyller strenge krav til mattrygghet samtidig som utstyrets levetid forlenges.

Avanserte kontrollsystemer

Moderne innkapslingsmaskiner inneholder sofistikerte digitale kontrollpaneler som lar operatører justere flere parametere samtidig. Disse brukervennlige grensesnittene gir nøyaktig kontroll over deigtykkelse, fyllmengde, produktstørrelse og produksjonshastighet via intuitive berøringsskjermvisninger. Programmerbare minnefunksjoner lagrer flere oppskriftkonfigurasjoner, noe som muliggjør rask omstilling mellom ulike produkttyper uten omfattende manuelle justeringer.

Egenskaper for overvåking i sanntid gir kontinuerlig tilbakemelding på produksjonsmål, og gjør det mulig for operatører å identifisere potensielle problemer før de påvirker produktkvaliteten. Integrerte sikkerhetssystemer slår automatisk av driften når uregelmessigheter oppdages, og beskytter både utstyr og personell samtidig som avfall minimeres. Disse intelligente funksjonene skiller profesjonell innkapslingsutstyr fra enklere alternativer.

Transformasjonell innvirkning på produksjonseffektivitet

Dramatiske hastighetsforbedringer

Tradisjonelle manuelle innkapslingsmetoder produserer typisk mellom 200 og 400 enheter per time, avhengig av arbeidernes ferdighetsnivå og produktkompleksitet. I motsetning til dette kan en modern innkapslingsmaskin konsekvent produsere 1 800–3 600 enheter per time med overlegen konsistens og minimalt behov for manuelt arbeid. Dette representerer en produktivitetsøkning på 800–1 800 prosent, noe som grunnleggende transformerer produksjonsøkonomien og gjør det mulig for produsenter å effektivt håndtere store ordre.

Reduksjoner i arbeidskostnader følger med disse hastighetsforbedringene, ettersom automatiserte systemer krever minimal operatørinngripen når de først er riktig konfigurert. Kvalifiserte arbeidere kan fokusere på kvalitetskontroll og tilsyn i stedet for repetitive manuelle oppgaver, noe som forbedrer arbeidstilfredshet samtidig som det reduserer skader knyttet til repetisjonsbelastning. Konsistensen i automatisk produksjon eliminerer variasjoner forårsaket av tretthet, ferdighetsforskjeller eller menneskelige feil, noe som resulterer i mer forutsigbar kvalitet på utdata.

Forbedret produktkonsistens

Vektenes ensartethet representerer ett av de største fordelene med teknologien for innkapslingsmaskiner. Manuelle produksjonsmetoder viser typisk vektvariasjoner på 10–15 prosent mellom individuelle enheter, mens automatiserte systemer holder variasjoner under 2 prosent. Denne nøyaktigheten sikrer konsekvent porsjonering, reduserer avfall av råmaterialer og forbedrer kostnadskontrollen, samtidig som strenge emballasjekrav oppfylles.

Formkonsistens forbedres også betydelig med automatisk innkapsling, ettersom mekaniske formasjonssystemer skaper identiske produkter uavhengig av produksjonsvolum eller operatørskift. Denne ensartetheten forbedrer merkevarepresentasjonen og kundetilfredsheten, samtidig som emballasje- og utstillingsarrangement forenkles. Konsekvent fyllfordeling sikrer at hvert produkt gir samme smaksopplevelse, noe som bygger kundeloyalitet og styrker merkevarens omdømme.

Flerbruksanvendelser i næringsmiddelindustrien

Bakst og Sukkervarer Applikasjoner

Bakerier utnytter encrusting-maskiners evner til å produsere mange ulike fylte kaker, inkludert danske boller, croissanter og spesialbrød med creme-, frukt- eller herlig fyll. Utstyret håndterer ulike typers deig fra skjøre pizzadeig til robuste brøddeiger, og tilpasser seg forskjellig viskositet og tekstur uten å kompromittere produktets integritet. Fyllingssystemer med temperaturregulering forhindrer at ingredienser skiller seg og opprettholder optimal konsistens gjennom hele produksjonsløpene.

Sukkerbakkere utnytter encrusting-teknologi til å lage fylte sjokolader, mochi og spesialdesserter med nøyaktige forhold mellom fyll og omslag. Muligheten til å arbeide med temperaturfølsomme ingredienser som sjokoladeganache eller cremefyll utvider produktpotensialet samtidig som kvalitetsstandarder opprettholdes. Automatiske porsjoneringssystemer sikrer konsekvent søthetsgrad og teksturprofil over hele produksjonspartiene.

Asiatisk mat og dumplingproduksjon

Tradisjonelle asiatiske matretter som dumplings, boller og fylte bakevarer får stor nytte av automatisering med encrusting-maskiner. Disse produktene krever nøyaktig deigtykkelse og mengde fyll for å oppnå autentiske tekster og smak. Automatiserte systemer etterligner tradisjonelle håndvikingsteknikker samtidig som de øker produksjonshastigheten betydelig og bevarer kulturell autenticitet i utseende og smak.

Kommercielle dumplingprodusenter kan lage tusenvis av jevne stykker per time ved hjelp av encrusting-teknologi, og dermed møte etterspørsel fra restauranter og butikker samtidig som de bevarer tradisjonelle oppskrifter. Utstyret håndterer ulike typer fyll, inkludert kjøtt, grønnsaker og søtsaker, uten risiko for krysskontaminering. Jevn pleting og tetting sikrer riktig kokkegenskaper og attraktiv presentasjon.

Økonomiske fordeler og investeringsavkastning

Kostnadsreduksjonsanalyse

Opprinnelig investering i en dekkemaskin betaler seg typisk innen 12–18 måneder gjennom reduserte arbeidskostnader og økt produksjonskapasitet. Besparelser i arbeidskostnader alene kan utgjøre 60–80 prosent av tidligere manuelle produksjonskostnader, ettersom én operatør kan overvåke automatiserte systemer som tidligere krevde fire til seks arbeidere. Ytterligere besparelser oppnås ved redusert sløsing med råvarer, ettersom nøyaktig dosering eliminerer overforbruk av dyre ingredienser som nøtter, sjokolade eller premium-fyll.

Energieffektivitet utgjør en annen betydelig kostnadsfordel, ettersom moderne dekkesystemer forbruker mindre strøm per produsert enhet sammenlignet med drift av store manuelle produksjonsteam og tilknyttede anleggsbehov. Reduserte opplæringskostnader og lavere ansattflukt bidrar til langsiktige driftsbesparelser, ettersom automatiserte systemer krever færre spesialiserte ferdigheter og reduserer arbeidsstedets belastning.

Muligheter for inntektsøkning

Økt produksjonskapasitet gjør at produsenter kan godta større ordre og utvide markedsrekkevidde uten proporsjonale økninger i driftskompleksitet. Evnen til å konsekvent produsere premium fylte produkter, åpner nye markedsegmenter og rettferdiggjør høyere prissatser. Produktdiversifisering blir økonomisk levedyktig når encrusting-maskiners mangfoldighet tillater rask omstilling mellom ulike produktlinjer.

Kvalitetsforbedringer som følge av automatisert encrusting reduserer kundeklager og returneringer samtidig som de styrker varemerkets omdømme. Konsekvente produkter bygger kundeloyalitet og muliggjør premium-posisjonering i konkurranseutsatte markeder. Den profesjonelle utseendet til maskinproduserte varer krever ofte høyere priser enn opplagt håndlagde alternativer i kommersielle miljøer.

Kvalitetskontroll og fordeler innen mattrygghet

Hygiene- og Saneringsfordeler

Inkrusteringsmaskinens design inneholder materialer for matbruk og overflater som er enkle å rengjøre, og som overgår hygienestandardene ved manuell produksjon. Konstruksjon i rustfritt stål motvirker bakterievekst og gjør det lettere å sanitere grundig mellom produksjonsløp. Lukkede produksjonskammer reduserer risikoen for forurensning fra luftbårne partikler eller menneskelig kontakt, viktige faktorer i moderne mattrygghetsprotokoller.

Automatiserte systemer reduserer menneskelig kontakt med matvarer, noe som eliminerer potensielle forurensningskilder samtidig som konsekvent håndtering opprettholdes. Systemer for overvåkning og kontroll av temperatur forhindrer farlig bakterievekst ved å opprettholde optimale forhold gjennom hele produksjonsprosessene. Dokumentasjonsfunksjoner sikrer full sporbarhet for kvalitetssikring og etterlevelse av regelverkskrav.

Konsekvent kvalitetsstandard

Mekanisk presisjon sikrer at hvert produkt oppfyller identiske spesifikasjoner for størrelse, vekt og fyllingsfordeling. Denne konsistensen eliminerer kvalitetsvariasjoner som er vanlige ved manuell produksjon, der individuelle arbeidermetoder og utmattelsesnivåer påvirker produktkvaliteten. Standardiserte produksjonsparametere gjør det mulig å forutsi kvalitet på en pålitelig måte og forenkler kvalitetskontrollprosedyrer.

Innebygde kvalitetsövervåkingssystemer kan automatisk oppdage og avvise undermålopp produkter, og dermed opprettholde høye standarder uten konstant menneskelig tilsyn. Disse funksjonene reduserer behovet for omfattende kvalitetskontroller etter produksjonen samtidig som de sikrer at kun akseptable produkter når kundene. Konsekvent kvalitet bygger opp merkevarens omdømme og reduserer kostbare tilbakekallinger eller kundeklager.

Fremtidige trender og teknologisk utvikling

Integrasjon av smart produksjon

Maskinell teknologi for innkapsling av neste generasjon inneholder IoT-tilkobling og kunstig intelligens for prediktiv vedlikehold og optimalisering. Disse smarte systemene analyserer produksjonsdata for å identifisere effektivitetsforbedringer og forutsi behovet for utstyrsservice før feil oppstår. Muligheten for fjernovervåking gjør det mulig å feilsøke i sanntid og optimalisere ytelsen via skybaserte plattformer.

Integrasjon med planleggingssystemer for bedriftsressurser gir omfattende sporingsmuligheter for produksjon og styring av lagerbeholdning. Automatiske rapporteringsfunksjoner genererer detaljerte produksjonsmål og kvalitetsdokumentasjon som kreves for regelverksmessig etterlevelse og virksomhetsanalyse. Disse teknologiske fremskrittene gjør innkapslingsutstyr til en integrert del av Industri 4.0-produksjonsstrategier.

Bærekraft og miljøoverveielser

Moderne innkapslingsmaskiner inneholder energieffektive teknologier som reduserer miljøpåvirkningen samtidig som driftskostnadene senkes. Variabel hastighetsstyring og optimaliserte varmesystemer minimerer strømforbruket uten å kompromittere produksjonskapasiteten. Avfallsreduserende funksjoner sikrer maksimal utnyttelse av råmaterialer samtidig som krav til avfallshåndtering minimeres.

Bærekraftige designprinsipper styrer utviklingen av utstyr, med vekt på resirkulerbare materialer og forlenget levetid for utstyret. Redusert emballasjeavfall følger av konsekvent produktstørrelse, mens forbedret holdbarhet gjennom bedre tetting reduserer matavfall gjennom hele verdikjeden. Disse miljøfordelene er i tråd med økende selskapsinitiativ for bærekraftighet og forbrukernes miljøbevissthet.

Ofte stilte spørsmål

Hvilke typer produkter kan en innkapslingsmaskin produsere effektivt

En omkapslingsmaskin kan produsere et bredt utvalg av fylte produkter, inkludert kumle, pastasj, mochi, fylte kjeks, kjøttboller, og spesialgodteri. Utstyret håndterer både søte og salte fyll fra tykke pasta til stykkete blanding, og kan tilpasse seg ulike deigtyper fra skjørdeig til robust brøddeig. De fleste moderne maskiner tillater rask omstilling mellom ulike produktkonfigurasjoner via programmerbare innstillinger.

Hvor mye vedlikehold krever en omkapslingsmaskin

Vanlig vedlikehold av en omkapslingsmaskin innebærer typisk daglig rengjøring og desinfisering, ukentlig smøring av bevegelige deler og månedlig inspeksjon av slitasjedeler. De fleste produsenter anbefaler profesjonelt service hvert 6–12. måned avhengig av bruksnivå. Riktig vedlikehold forlenger utstyrets levetid betydelig samtidig som det sikrer konsekvent ytelse og overholdelse av krav til mattrygghet.

Hva er det typiske produksjonskapasitetsomfanget for kommersielle omkapslingsmaskiner

Produksjonskapasiteten for kommersielle encrusting-maskiner varierer fra 1 800 til 7 200 enheter per time, avhengig av produktstørrelse og kompleksitet. Mindre skrivebordsmodeller kan produsere 600–1 200 enheter per time, mens store industrielle systemer kan overstige 10 000 enheter per time for enkle produkter. Den faktiske kapasiteten avhenger av faktorer som deigens konsistens, fylltype og ønsket produktstørrelse.

Hvordan fungerer produktbytte på moderne encrusting-maskiner

Moderne encrusting-maskiner har programmerbare kontroller som lagrer flere oppskriftskonfigurasjoner, noe som muliggjør raskt produktbytte. Typisk byttetid varierer fra 15 til 30 minutter, inkludert rengjøring og justeringsprosedyrer. Avanserte modeller har hurtigbytte-verktøyssystemer og automatiske rengjøringsløp som ytterligere reduserer nedetid mellom forskjellige produksjonskøyringer og maksimerer produksjonseffektiviteten.

Innholdsfortegnelse

- Revolutionerende teknologi bak automatisert innkapsling

- Transformasjonell innvirkning på produksjonseffektivitet

- Flerbruksanvendelser i næringsmiddelindustrien

- Økonomiske fordeler og investeringsavkastning

- Kvalitetskontroll og fordeler innen mattrygghet

- Fremtidige trender og teknologisk utvikling

- Ofte stilte spørsmål