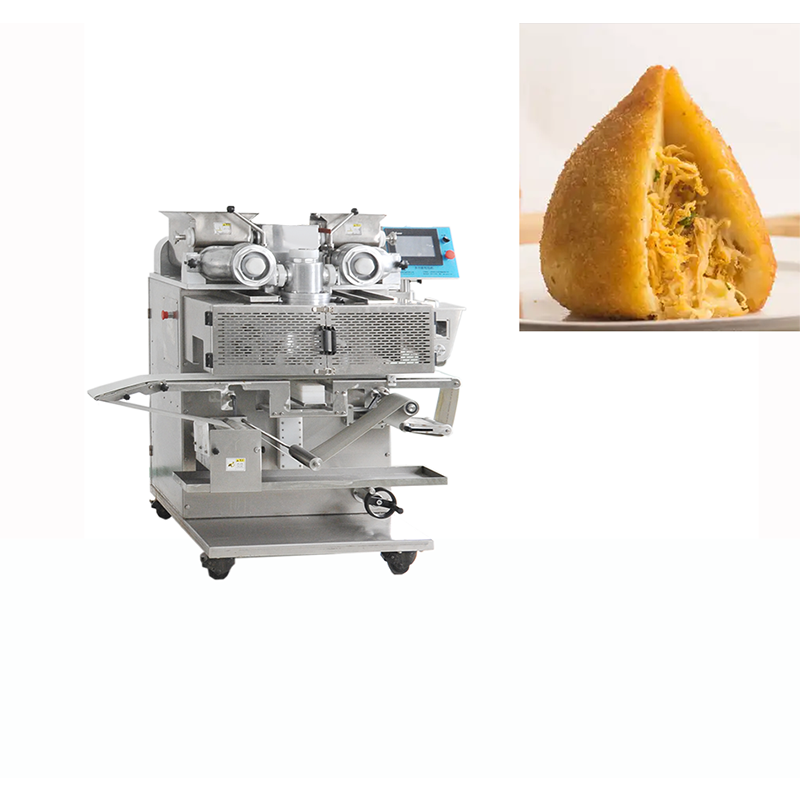

تولید مواد غذایی در دهههای اخیر دچار تحولات شگفتانگیزی شده است و فناوریهای خودکارسازی، نحوه تولید محصولات با کیفیت و یکنواخت را متحول کردهاند. در میان این نوآوریها، دستگاه روکشزنی به عنوان راهحلی انقلابی برای آشپزخانههای صنعتی، شیرینیپزیها و تولیدکنندگان مواد غذایی که به دنبال بهینهسازی فرآیندهای تولید خود هستند، برجسته شده است. این تجهیزات پیشرفته با ترکیب مهندسی دقیق و قابلیتهای پیشرفته خودکارسازی، روشهای سنتی تهیه غذا را دگرگون کردهاند و به کسبوکارها امکان میدهند تا شیرینیهای حشودار، کوفتهها و تنقلات را با سرعتی بیسابقه و در عین حال با حفظ استانداردهای کیفی بسیار بالا تولید کنند.

تأثیر فناوری اتوماتیک روکشدهی بسیار فراتر از سادهسازی مکانیکی است و بهطور بنیادین جریانهای تولید را تغییر میدهد و به تولیدکنندگان امکان میدهد تا به نیازهای رو به رشد مصرفکنندگان برای محصولات پر شده متنوع و با کیفیت بالا پاسخ دهند. پردازشگران مدرن مواد غذایی میدانند که روشهای سنتی دستی نمیتوانند در برابر سازگاری، کارایی و مقیاسپذیری که این ماشینها فراهم میکنند رقابت کنند. همانطور که بازارهای جهانی به گسترش خود ادامه میدهند و سلیقه مصرفکنندگان به سمت پیشنهادات غذایی پیچیدهتر حرکت میکنند، تولیدکنندگان بهطور فزایندهای به راهحلهای پیشرفته روکشدهی روی میآورند تا مزیت رقابتی خود را حفظ کنند.

فناوری انقلابی پشت روکشدهی اتوماتیک

اصول مهندسی دقیق

مهندسی بنیادین پشت ماشین کپسولهکننده، نمایانگر دههها تحقیق و توسعه در فناوری فرآوری مواد غذایی است. این سیستمها از قطعات مکانیکی پیچیدهای بهره میبرند که به صورت هماهنگ عمل کرده و محصولاتی با پرکردن یکنواخت، کنترل دقیق وزن و شکلدهی ثابت تولید میکنند. موتورهای سرووی پیشرفته مکانیزم تغذیه خمیر را کنترل میکنند، در حالی که سیستمهای پنوماتیک، توزیع مواد داخلی را تنظیم نموده و اطمینان حاکم میشود که هر محصول بدون انحراف، دقیقاً مطابق مشخصات تعیینشده تولید گردد.

سیستمهای کنترل دما که درون ماشین کپسولهکننده ادغام شدهاند، انسجام بهینه خمیر را در طول چرخه تولید حفظ میکنند. این مکانیزمها از تخریب مواد اولیه جلوگیری نموده و توسعه بافت مناسب را تضمین میکنند که عواملی حیاتی بوده و مستقیماً بر کیفیت نهایی محصول تأثیر میگذارند. مواد ساختاری از فولاد ضدزنگ، مقاوم در برابر خوردگی بوده و تمیزکاری کامل را تسهیل میکنند، الزامات سختگیرانه ایمنی مواد غذایی را برآورده میسازند و عمر تجهیزات را افزایش میدهند.

سیستمهای کنترل پیشرفته

دستگاههای مدرن روکشزنی دارای پنلهای کنترل دیجیتال پیشرفته هستند که به اپراتورها امکان میدهند تا چندین پارامتر را بهطور همزمان تنظیم کنند. این رابطهای کاربرپسند، کنترل دقیقی بر ضخامت خمیر، مقدار فیلینگ، اندازه محصول و سرعت تولید از طریق نمایشگرهای لمسی شهودی فراهم میکنند. قابلیتهای حافظه برنامهریزیشده، چندین پیکربندی فرمول را ذخیره میکنند و باعث تعویض سریع بین انواع مختلف محصول بدون نیاز به تنظیمات دستی گسترده میشوند.

قابلیتهای پایش بلادرنگ، بازخورد مداومی درباره معیارهای تولید ارائه میدهند و به اپراتورها امکان میدهند تا مشکلات احتمالی را قبل از اینکه بر کیفیت محصول تأثیر بگذارند، شناسایی کنند. سیستمهای ایمنی یکپارچه بهصورت خودکار در صورت تشخیص ناهنجاری، عملیات را متوقف میکنند و هم تجهیزات و هم پرسنل را محافظت کرده و ضایعات را به حداقل میرسانند. این ویژگیهای هوشمند، تجهیزات روکشزنی حرفهای را از گزینههای پایهای متمایز میکنند.

تأثیر تحولآفرین بر کارایی تولید

بهبودهای چشمگیر در سرعت

روشهای سنتی دستی برای پوشانش مواد غذایی معمولاً بسته به سطح مهارت کارگران و پیچیدگی محصول، بین ۲۰۰ تا ۴۰۰ عدد در ساعت تولید میکنند. در مقابل، یک دستگاه پوشانش مدرن دستگاه پوشانش به طور مداوم میتواند بین ۱٬۸۰۰ تا ۳٬۶۰۰ عدد در ساعت با ثبات بالاتر و حداقل نیاز به نیروی کار تولید کند. این امر به معنای افزایش بهرهوری به میزان ۸۰۰ تا ۱٬۸۰۰ درصد است که به طور بنیادی اقتصاد تولید را تغییر میدهد و به تولیدکنندگان امکان میدهد سفارشهای بزرگ را به صورت کارآمد پردازش کنند.

کاهش هزینههای نیروی کار نیز همراه با این بهبودهای سرعتی رخ میدهد، زیرا سیستمهای خودکار پس از تنظیم صحیح به حداقل میزان دخالت اپراتور نیاز دارند. کارگران ماهر میتوانند بر کنترل کیفیت و نظارت تمرکز کنند تا انجام وظایف تکراری دستی، که ضمن بهبود رضایت شغلی، باعث کاهش آسیبهای ناشی از فشار تکراری نیز میشود. ثبات تولید خودکار، تغییرات ناشی از خستگی، تفاوت در مهارت یا خطای انسانی را حذف میکند و در نتیجه کیفیت خروجی قابل پیشبینیتری ایجاد میشود.

یکپارچگی محصول افزایش یافته

یکنواختی وزن یکی از مهمترین مزایای فناوری دستگاههای روکشزنی را تشکیل میدهد. روشهای تولید دستی معمولاً دارای نوسانات وزنی بین ۱۰ تا ۱۵ درصد در بین قطعات منفرد هستند، در حالی که سیستمهای خودکار نوسانات را زیر ۲ درصد حفظ میکنند. این دقت، تقسیمبندی یکنواخت سهمیهها را تضمین میکند، ضایعات مواد اولیه را کاهش میدهد و کنترل هزینه را بهبود میبخشد و در عین حال الزامات سفت و سخت بستهبندی را برآورده میسازد.

ثبات شکل نیز با استفاده از روکشزنی خودکار بهطور چشمگیری بهبود مییابد، زیرا سیستمهای مکانیکی قالبدهی محصولاتی کاملاً یکسان تولید میکنند بدون توجه به حجم تولید یا تغییر اپراتور. این یکنواختی، حضور برند را بهبود میبخشد و رضایت مصرفکننده را افزایش میدهد و در عین حال بستهبندی و چیدمان نمایشگاهی را سادهتر میسازد. توزیع یکنواخت مواد داخلی تضمین میکند که هر محصول تجربه طعم یکسانی را ارائه دهد و وفاداری مشتری و اعتبار برند را تقویت کند.

کاربردهای متنوع در صنایع غذایی

شیرینیپزی و شیرینی کاربردها

باقریها از قابلیت دستگاههای روکشزنی برای تولید انواع شیرینیهای حجیم از جمله شیرینی دانمارکی، کرواسان و نانهای تخصصی با پرشدهای خامهای، میوهای یا طعمهای شور استفاده میکنند. این تجهیزات قادر به کار با انواع خمیرها از جمله خمیرهای ظریف پف دار تا خمیرهای محکم نان هستند و بدون به خطر انداختن ساختار محصول، به ویسکوزیتهها و بافتهای مختلف پاسخ میدهند. سیستمهای پرکننده کنترلشده دما از جدا شدن مواد اولیه جلوگیری کرده و در طول فرآیند تولید، ثبات بهینه را حفظ میکنند.

تولیدکنندگان شیرینیهای خشک از فناوری روکشزنی برای تولید شکلاتهای حجیم، موچی و دسرهای تخصصی با نسبت دقیق پرکننده به روکش استفاده میکنند. امکان کار با مواد اولیه حساس به دما مانند گاناش شکلات یا پرشدهای خامهای، افق تولید محصولات جدید را گسترش میدهد و در عین حال استانداردهای کیفی حفظ میشود. تقسیمبندی خودکار، اطمینان از یکنواختی سطح شیرینی و مشخصههای بافتی در تمام سفارشهای تولید را فراهم میکند.

آشپزی آسیایی و تولید کوفتههای خمیری

غذاهای سنتی آسیایی مانند کوفته، نانهای بخارپز و شیرینیهای دار دامن از خودکارسازی ماشینهای غلافزنی به طور قابل توجهی بهره میبرند. این محصولات برای دستیابی به بافت و طعم اصیل، نیازمند ضخامت دقیق نان و مقدار مشخص سرخوراک هستند. سیستمهای خودکار تکنیکهای سنتی پیچاندن دستی را تقلید میکنند و در عین حال سرعت تولید را به شدت افزایش میدهند و اصالت فرهنگی از نظر ظاهر و طعم را حفظ میکنند.

تولیدکنندگان تجاری کوفته میتوانند با استفاده از فناوری غلافزنی هزاران عدد محصول یکنواخت را در هر ساعت تولید کنند و در عین حفظ دستورهای سنتی، تقاضای رستورانها و فروشگاهها را برآورده سازند. این تجهیزات انواع مختلف سرخوراک شامل گوشت، سبزیجات و مواد شیرین را بدون نگرانی از آلودگی متقاطع پذیرا هستند. چیندهی و درزگیری یکنواخت، ویژگیهای مناسب پخت و ظاهر جذاب را تضمین میکند.

منافع اقتصادی و بازده سرمایهگذاری

تحلیل کاهش هزینه

سرمایهگذاری اولیه در یک دستگاه روکشزنی معمولاً در عرض ۱۲ تا ۱۸ ماه از طریق کاهش هزینههای نیروی کار و افزایش ظرفیت تولید، به خودی خود باز میگردد. صرفهجویی در هزینه نیروی کار به تنهایی میتواند معادل ۶۰ تا ۸۰ درصد از هزینههای قبلی تولید دستی باشد، زیرا یک اپراتور میتواند سیستمهای اتوماتیک را نظارت کند که قبلاً به چهار تا شش کارگر نیاز داشتند. صرفهجوییهای اضافی نیز از کاهش ضایعات مواد اولیه حاصل میشود، زیرا تقسیم دقیق بخشها از استفاده بیش از حد از مواد گرانقیمتی مانند آجیل، شکلات یا فیلندهای باکیفیت جلوگیری میکند.

کارایی انرژی نیز مزیت هزینهای مهم دیگری است، زیرا سیستمهای مدرن روکشزنی در مقایسه با حفظ تیمهای بزرگ تولید دستی و نیازمندیهای مربوط به تأسیسات، مصرف انرژی کمتری به ازای هر واحد تولیدی دارند. کاهش هزینههای آموزشی و نرخ پایینتر تغییر کارکنان به صرفهجویی عملیاتی بلندمدت کمک میکنند، زیرا سیستمهای اتوماتیک به مهارتهای تخصصی کمتری نیاز دارند و خستگی محل کار را کاهش میدهند.

فرصتهای افزایش درآمد

افزایش ظرفیت تولید به سازندگان این امکان را میدهد که سفارشهای بزرگتری بپذیرند و دامنه بازار خود را بدون افزایش متناسب در پیچیدگی عملیاتی گسترش دهند. توانایی تولید مداوم محصولات پریمیوم پر شده، بخشهای جدیدی از بازار را باز میکند و توجیهی برای ساختارهای قیمتگذاری بالاتر فراهم میآورد. تنوعبخشی به محصولات از لحاظ اقتصادی زمانی مقرون به صرفه میشود که چندکارهبودن ماشینهای روکشزنی امکان تغییر سریع بین خطوط تولید مختلف را فراهم کند.

بهبود کیفیت ناشی از روکشزنی خودکار، شکایات و بازگشت کالا از سوی مشتریان را کاهش میدهد و اعتبار برند را ارتقا میدهد. تولید محصولات یکنواخت، وفاداری مشتریان را ایجاد میکند و امکان موقعیتیابی در سطح پریمیوم در بازارهای رقابتی را فراهم میآورد. ظاهر حرفهای محصولات تولید شده توسط ماشین اغلب در محیطهای تجاری قیمتهای بالاتری نسبت به گزینههای دستسازِ واضح دارد.

مزایای کنترل کیفیت و ایمنی مواد غذایی

مزایای بهداشت و ضد عفونی

طراحی دستگاه پوششدهی شامل مواد غذایی و سطوحی با قابلیت تمیزکاری آسان است که استانداردهای بهداشتی بالاتری نسبت به تولید دستی ارائه میدهد. ساختار فولاد ضدزنگ از رشد باکتریها جلوگیری کرده و ضدعفونی کامل بین دورههای تولید را تسهیل میکند. محفظههای تولید بسته، خطر آلودگی ناشی از ذرات معلق در هوا یا تماس انسانی را به حداقل میرسانند که عواملی حیاتی در دستورالعملهای مدرن ایمنی مواد غذایی هستند.

سیستمهای اتوماتیک تماس انسانی با محصولات غذایی را کاهش میدهند و منابع بالقوه آلودگی را حذف میکنند و در عین حال رویههای سازگار در برخورد را حفظ میکنند. سیستمهای نظارت و کنترل دما با حفظ شرایط بهینه در طول چرخههای تولید، از رشد خطرناک باکتریها جلوگیری میکنند. قابلیتهای مستندسازی ردیابی کامل را برای تضمین کیفیت و الزامات انطباق با مقررات فراهم میآورند.

استانداردهای کیفیت یکنواخت

دقت مکانیکی تضمین میکند که هر محصول از نظر اندازه، وزن و توزیع پرکننده، دقیقاً مطابق مشخصات تعیینشده باشد. این یکنواختی باعث حذف تغییرات کیفیتی میشود که در روشهای تولید دستی رایج است و در آن تکنیکهای فردی کارگران و سطح خستگی آنها بر کیفیت خروجی تأثیر میگذارد. پارامترهای استاندارد شده تولید، پیشبینی قابل اعتماد کیفیت را فراهم کرده و رویههای کنترل کیفیت را ساده میکند.

سیستمهای نظارت داخلی بر کیفیت بهصورت خودکار میتوانند محصولات زیر استاندارد را تشخیص داده و حذف کنند و با این کار، سطح بالای کیفیت را بدون نیاز به نظارت مداوم انسانی حفظ میکنند. این قابلیتها نیاز به بررسیهای گسترده کیفیت پس از تولید را کاهش داده و تضمین میکنند که تنها محصولات قابل قبول به دست مشتریان برسند. کیفیت یکنواخت اعتبار برند را افزایش میدهد و بازگشتهای پرهزینه یا شکایات مشتریان را کاهش میدهد.

روند آینده و تحولات تکنولوژیکی

یکپارچگی تولید هوشمند

فناوری نسل جدید ماشینهای روکشزنی، امکانات اتصال به اینترنت اشیا و قابلیتهای هوش مصنوعی را برای نگهداری پیشبینانه و بهینهسازی فراهم میکند. این سیستمهای هوشمند دادههای تولید را تحلیل کرده و بهبودهای کارایی را شناسایی میکنند و نیاز به تعمیر و نگهداری تجهیزات را قبل از بروز خرابی پیشبینی میکنند. قابلیتهای پایش از راه دور، عیبیابی بلادرنگ و بهینهسازی عملکرد را از طریق پلتفرمهای مبتنی بر ابر فراهم میآورند.

ادغام با سیستمهای برنامهریزی منابع سازمانی، امکان ردیابی جامع تولید و مدیریت موجودی را فراهم میکند. توابع گزارشدهی خودکار، معیارهای دقیق تولید و مستندات کیفی مورد نیاز برای انطباق با مقررات و تحلیل کسبوکار را تولید میکنند. این پیشرفتهای فناوری، تجهیزات روکشزنی را به اجزای اساسی استراتژیهای تولید صنعت ۴٫۰ تبدیل میکنند.

پایداری و نظرات زیستمحیطی

دستگاههای نوین اِنکراستینگ فناوریهای کممصرف را به کار میگیرند که هم تأثیر زیستمحیطی را کاهش میدهند و هم هزینههای عملیاتی را پایین میآورند. درایوهای متغیر سرعت و سیستمهای گرمایشی بهینهسازیشده، مصرف برق را بدون compromise در تواناییهای تولید به حداقل میرسانند. ویژگیهای کاهش ضایعات، استفاده حداکثری از مواد اولیه را تضمین کرده و نیاز به دفع پسماند را کاهش میدهند.

اصول طراحی پایدار، توسعه تجهیزات را هدایت میکنند و بر استفاده از مواد قابل بازیافت و چرخه عمر طولانیتر تجهیزات تأکید دارند. کاهش ضایعات بستهبندی از طریق اندازهگیری دقیق و یکنواخت محصولات حاصل میشود، در حالی که افزایش ماندگاری به لطف درزگیری بهتر، موجب کاهش ضایعات غذایی در سراسر زنجیره تأمین میشود. این مزایای زیستمحیطی با ابتکارات رو به رشد شرکتی در زمینه پایداری و آگاهی فزاینده مصرفکنندگان نسبت به محیط زیست هماهنگ هستند.

سوالات متداول

دستگاه اِنکراستینگ چه نوع محصولاتی را بهطور مؤثر تولید میکند

یک دستگاه روکشدهی میتواند طیف وسیعی از محصولات پر شده از جمله کوفته، شیرینیها، موچی، کوکیهای پر شده، کله پاچه گوشتی و تنقلات خاص را تولید کند. این تجهیزات هم با پرکنندههای شیرین و هم خوشخوراک سروکار دارند که از خمیرهای غلیظ تا مخلوطهای تکهتکه متغیر است و انواع مختلف خمیر را از جمله خمیر شیرینی ظریف تا خمیر نان مقاوم را پوشش میدهد. بیشتر دستگاههای مدرن امکان تغییر سریع بین پیکربندیهای مختلف محصول را از طریق تنظیمات قابل برنامهریزی فراهم میکنند.

دستگاه روکشدهی چقدر نگهداری نیاز دارد

نگهداری منظم یک دستگاه روکشدهی معمولاً شامل تمیزکاری و ضدعفونی روزانه، روغنکاری هفتگی قطعات متحرک و بازرسی ماهانه قطعات فرسوده است. بیشتر تولیدکنندگان تعمیر و نگهداری حرفهای هر ۶ تا ۱۲ ماه را بسته به میزان استفاده توصیه میکنند. نگهداری مناسب عمر تجهیزات را بهطور قابل توجهی افزایش میدهد و در عین حال عملکرد مداوم و انطباق با استانداردهای ایمنی غذایی را تضمین میکند.

محدوده ظرفیت تولید معمول برای دستگاههای روکشدهی تجاری چیست

ظرفیت تولید ماشینهای صنعتی روکشزنی از ۱,۸۰۰ تا ۷,۲۰۰ عدد در ساعت بسته به اندازه و پیچیدگی محصول متغیر است. مدلهای کوچکتر رومیزی ممکن است ۶۰۰ تا ۱,۲۰۰ عدد در ساعت تولید کنند، در حالی که سیستمهای صنعتی بزرگ برای محصولات ساده میتوانند از ۱۰,۰۰۰ عدد در ساعت نیز فراتر روند. ظرفیت واقعی به عواملی از جمله قوام خمیر، نوع دوغاب و اندازه مطلوب محصول بستگی دارد.

تعویض محصول در ماشینهای مدرن روکشزنی چگونه انجام میشود

ماشینهای روکشزنی مدرن دارای کنترلهای قابل برنامهریزی هستند که چندین پیکربندی فرمول را ذخیره میکنند و امکان تعویض سریع بین محصولات مختلف را فراهم میآورند. زمان معمول تعویض معمولاً بین ۱۵ تا ۳۰ دقیقه است که شامل مراحل تمیزکاری و تنظیمات میشود. مدلهای پیشرفته دارای سیستمهای ابزارسازی سریع و چرخههای تمیزکاری خودکار هستند که زمان توقف بین تولید محصولات مختلف را بیشتر کاهش داده و بازدهی تولید را به حداکثر میرسانند.