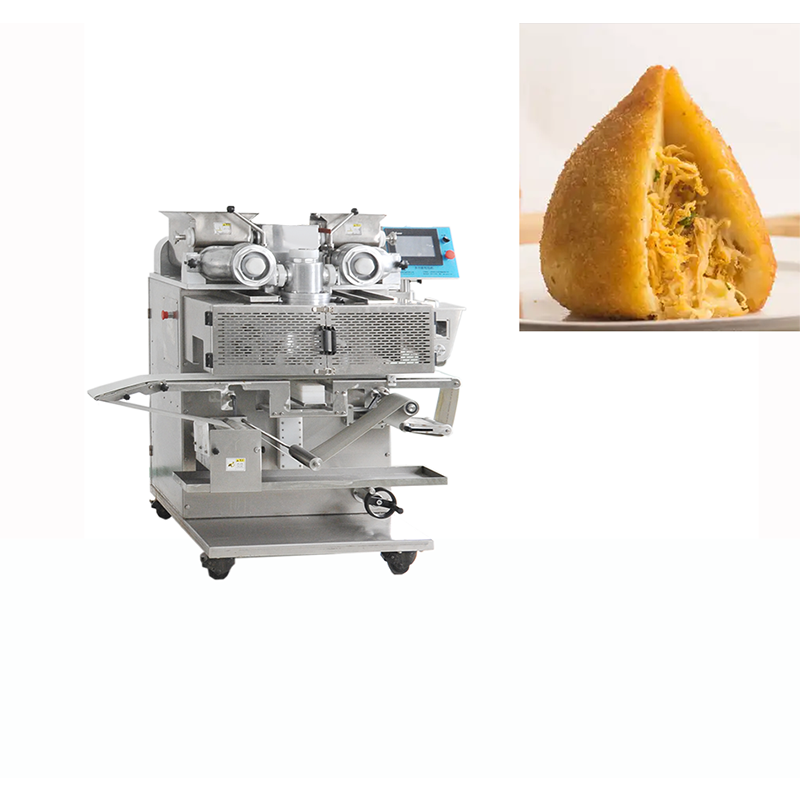

Die Lebensmittelproduktion hat in den letzten Jahrzehnten bemerkenswerte Veränderungen erfahren, wobei Automatisierungstechnologien die Art und Weise revolutioniert haben, wie Hersteller konsistente, qualitativ hochwertige Produkte herstellen. Unter diesen Innovationen zeichnet sich die Ummantelungsmaschine als bahnbrechende Lösung für Bäckereien, Süßwarenhersteller und Lebensmittelproduzenten aus, die ihre Produktionsprozesse optimieren möchten. Diese hochentwickelte Ausrüstung hat traditionelle Methoden der Lebensmittelzubereitung neu definiert, indem sie Präzisionsengineering mit fortschritteten Automatisierungsfunktionen kombiniert und es Unternehmen ermöglicht, gefüllte Gebäcke, Knödel und Süßigkeiten mit beispiellosen Geschwindigkeiten und gleichzeitig außergewöhnlichen Qualitätsstandards herzustellen.

Die Auswirkungen der automatisierten Umhüllungstechnologie reichen weit über eine einfache Mechanisierung hinaus und verändern grundlegend die Produktionsabläufe, wodurch Hersteller in der Lage sind, den wachsenden Kundenanforderungen nach vielfältigen, hochwertigen Füllprodukten gerecht zu werden. Moderne Lebensmittelverarbeiter erkennen an, dass traditionelle manuelle Verfahren nicht mit der Konsistenz, Effizienz und Skalierbarkeit mithalten können, die diese Maschinen bieten. Da sich die globalen Märkte weiter ausdehnen und sich die Verbraucherpräferenzen hin zu anspruchsvolleren Lebensmittelangeboten entwickeln, setzen Hersteller zunehmend auf fortschrittliche Umhüllungslösungen, um ihre Wettbewerbsvorteile zu sichern.

Revolutionäre Technologie hinter der automatisierten Umhüllung

Prinzipien der Präzisionsengineering

Die grundlegende Konstruktion einer Umhüllungsmaschine repräsentiert Jahrzehnte an Forschung und Entwicklung in der Lebensmittelverarbeitungstechnologie. Diese Systeme nutzen hochentwickelte mechanische Komponenten, die perfekt zusammenarbeiten, um gleichmäßig gefüllte Produkte mit präziser Gewichtskontrolle und konsistenter Formgebung herzustellen. Fortschrittliche Servomotoren steuern die Teigzufuhrmechanismen, während pneumatische Systeme die Füllstoffdosierung regeln und sicherstellen, dass jedes Produkt exakt vorgegebene Spezifikationen ohne Abweichungen erfüllt.

In die Umhüllungsmaschine integrierte Temperaturregelungssysteme gewährleisten über den gesamten Produktionszyklus eine optimale Teigkonsistenz. Diese Mechanismen verhindern den Abbau von Zutaten und stellen eine korrekte Texturbildung sicher, entscheidende Faktoren, die die Qualität des Endprodukts direkt beeinflussen. Bauteile aus rostfreiem Stahl widerstehen Korrosion und ermöglichen eine gründliche Reinigung, erfüllen strenge Anforderungen an die Lebensmittelsicherheit und verlängern gleichzeitig die Lebensdauer der Anlage.

Fortschrittliche Steuerungssysteme

Moderne Umhüllungsmaschinen verfügen über hochentwickelte digitale Bedienfelder, die es den Bedienern ermöglichen, mehrere Parameter gleichzeitig anzupassen. Diese benutzerfreundlichen Schnittstellen bieten über intuitive Touchscreen-Displays eine präzise Steuerung von Teigdicke, Füllmenge, Produktgröße und Produktionsgeschwindigkeit. Programmierbare Speicherfunktionen speichern mehrere Rezeptkonfigurationen, wodurch ein schneller Wechsel zwischen verschiedenen Produkttypen ohne umfangreiche manuelle Einstellungen möglich ist.

Echtzeit-Überwachungsfunktionen liefern kontinuierliches Feedback zu Produktionskennzahlen und ermöglichen es den Bedienern, potenzielle Probleme zu erkennen, bevor sie die Produktqualität beeinträchtigen. Integrierte Sicherheitssysteme schalten den Betrieb automatisch ab, wenn Unregelmäßigkeiten festgestellt werden, und schützen so sowohl die Ausrüstung als auch das Personal, während Abfälle minimiert werden. Diese intelligenten Funktionen unterscheiden professionelle Umhüllungsanlagen von einfachen Alternativen.

Transformierender Einfluss auf die Produktionseffizienz

Deutliche Geschwindigkeitsverbesserungen

Traditionelle manuelle Umhüllungsmethoden erzeugen typischerweise zwischen 200 und 400 Stück pro Stunde, abhängig von der Geschicklichkeit der Arbeiter und der Produktkomplexität. Im Gegensatz dazu kann eine moderne umhüllungsmaschine konstant 1.800 bis 3.600 Stück pro Stunde produzieren, mit höherer Konsistenz und minimalem Personalaufwand. Dies entspricht einer Steigerung der Produktivität um 800 bis 1.800 Prozent, wodurch die Produktionsökonomie grundlegend verändert wird und Hersteller in der Lage sind, große Aufträge effizient zu bearbeiten.

Kostenreduzierungen bei der Arbeitskraft gehen mit diesen Geschwindigkeitsverbesserungen einher, da automatisierte Systeme nach der richtigen Konfiguration nur noch geringfügige Bedienereingriffe benötigen. Fachkräfte können sich auf Qualitätskontrolle und Überwachung konzentrieren, anstatt repetitive manuelle Tätigkeiten auszuführen, was die Arbeitszufriedenheit erhöht und gleichzeitig die Gefahr von Überlastungsverletzungen verringert. Die Konsistenz der automatisierten Produktion beseitigt Schwankungen, die durch Ermüdung, unterschiedliche Fähigkeiten oder menschliche Fehler entstehen, und führt so zu einer vorhersehbareren Produktqualität.

Verbesserte Produktkonsistenz

Die Gewichtsgleichmäßigkeit stellt einen der bedeutendsten Vorteile der Ummantelungsmaschinentechnologie dar. Manuelle Produktionsmethoden weisen typischerweise Gewichtsschwankungen von 10–15 Prozent zwischen einzelnen Stücken auf, während automatisierte Systeme Schwankungen unter 2 Prozent aufrechterhalten. Diese Präzision gewährleistet eine gleichmäßige Portionierung, reduziert Abfall von Rohmaterialien und verbessert die Kostenkontrolle, während gleichzeitig strenge Verpackungsanforderungen erfüllt werden.

Die Formkonsistenz verbessert sich ebenfalls deutlich durch automatisierte Ummantelung, da mechanische Formsysteme unabhängig von Produktionsvolumen oder Bedienerwechsel identische Produkte erzeugen. Diese Gleichförmigkeit verbessert die Markenpräsentation und Kundenzufriedenheit und vereinfacht gleichzeitig Verpackungs- und Präsentationsanordnungen. Eine gleichmäßige Füllverteilung stellt sicher, dass jedes Produkt das gleiche Geschmackserlebnis bietet und so Kundenloyalität sowie Markenimage stärkt.

Vielseitige Anwendungen in der Lebensmittelindustrie

Bäckerei und Konfektion Anwendungen

Bäckereien nutzen die Fähigkeiten von Umhüllungsmaschinen, um vielfältige gefüllte Backwaren herzustellen, darunter dänische Teilchen, Croissants und Spezialitätenbrote mit Creme-, Obst- oder herzhaften Füllungen. Die Anlagen verarbeiten verschiedene Teigsorten – von empfindlichen Blätterteigen bis hin zu robusten Brotteigen – und bewältigen unterschiedliche Viskositäten und Texturen, ohne die Produktintegrität zu beeinträchtigen. Temperaturgesteuerte Füllsysteme verhindern eine Trennung der Zutaten und gewährleisten während des gesamten Produktionslaufs eine optimale Konsistenz.

Süßwarenhersteller setzen Umhüllungstechnologie ein, um gefüllte Pralinen, Mochi und Spezialdesserts mit präzisen Verhältnissen von Füllung zu Umhüllung herzustellen. Die Verarbeitung temperatursensibler Zutaten wie Schokoladenganache oder Cremefüllungen erweitert die Produktvielfalt, ohne die Qualitätsstandards zu beeinträchtigen. Automatische Portionierung sorgt für gleichbleibende Süßkraft und Texturprofile über alle Produktionschargen hinweg.

Asiatische Küche und Knödelproduktion

Traditionelle asiatische Lebensmittel wie Knödel, Brötchen und gefüllte Gebäcke profitieren erheblich von der Automatisierung durch Encrusting-Maschinen. Diese Produkte erfordern eine präzise Teigdicke und exakte Füllmengen, um authentische Textur und Geschmack zu erreichen. Automatisierte Systeme kopieren traditionelle Handwickeltechniken, während sie die Produktionsgeschwindigkeit deutlich erhöhen und gleichzeitig die kulturelle Authentizität in Aussehen und Geschmack bewahren.

Kommerzielle Knödelhersteller können mithilfe der Encrusting-Technologie Tausende einheitliche Stücke pro Stunde herstellen, wodurch die Nachfrage von Restaurants und Einzelhandel gedeckt wird, ohne dabei traditionelle Rezepte aufzugeben. Die Ausrüstung unterstützt verschiedene Füllungsarten, darunter Fleisch-, Gemüse- und süße Füllungen, ohne dass Kreuzkontaminationen auftreten. Konsistente Falzung und Versiegelung gewährleisten optimale Koch-Eigenschaften und eine ansprechende Präsentation.

Wirtschaftliche Vorteile und Rendite

Kostenreduktionsanalyse

Die anfängliche Investition in eine Überzugsanlage amortisiert sich typischerweise innerhalb von 12 bis 18 Monaten durch geringere Personalkosten und erhöhte Produktionskapazität. Allein die Einsparungen bei den Arbeitskosten können 60 bis 80 Prozent der bisherigen manuellen Produktionskosten ausmachen, da ein Bediener automatisierte Systeme überwachen kann, die zuvor vier bis sechs Mitarbeiter erforderten. Weitere Einsparungen entstehen durch reduzierte Abfälle von Rohstoffen, da eine präzise Portionierung die Übernutzung teurer Zutaten wie Nüsse, Schokolade oder hochwertige Füllungen vermeidet.

Die Energieeffizienz stellt einen weiteren erheblichen Kostenvorteil dar, da moderne Überzugsanlagen im Vergleich zur Unterhaltung großer manueller Produktionsteams und der damit verbundenen Anforderungen an die Betriebsstätten weniger Energie pro produzierter Einheit verbrauchen. Geringere Schulungskosten und niedrigere Mitarbeiterfluktuation tragen zu langfristigen betrieblichen Einsparungen bei, da automatisierte Systeme weniger spezialisierte Fähigkeiten erfordern und die Belastung am Arbeitsplatz verringern.

Chancen zur Umsatzsteigerung

Durch eine erhöhte Produktionskapazität können Hersteller größere Aufträge annehmen und ihre Marktpräsenz erweitern, ohne dass sich die betriebliche Komplexität proportional erhöht. Die Fähigkeit, hochwertige gefüllte Produkte konsistent herzustellen, erschließt neue Marktsegmente und rechtfertigt höhere Preisstrukturen. Produktdifferenzierung wird wirtschaftlich tragfähig, wenn die Vielseitigkeit der Umhüllungsmaschinen schnelle Wechsel zwischen verschiedenen Produktlinien ermöglicht.

Qualitätsverbesserungen durch automatisierte Umhüllung reduzieren Kundenreklamationen und Rücksendungen und stärken gleichzeitig den Markenruf. Konsistente Produkte fördern die Kundentreue und ermöglichen eine Premium-Positionierung in wettbewerbsintensiven Märkten. Das professionelle Erscheinungsbild maschinell hergestellter Artikel erzielt in gewerblichen Anwendungen oft höhere Preise als offensichtlich handgefertigte Alternativen.

Vorteile in der Qualitätskontrolle und Lebensmittelsicherheit

Hygiene- und Sanitär-Vorteile

Das Design der Umhüllungsmaschine umfasst lebensmitteltaugliche Materialien und leicht zu reinigende Oberflächen, die die Hygienestandards manueller Produktion übertreffen. Die Konstruktion aus Edelstahl verhindert das Wachstum von Bakterien und ermöglicht eine gründliche Desinfektion zwischen den Produktionsläufen. Geschlossene Produktionskammern minimieren Kontaminationsrisiken durch luftgetragene Partikel oder menschlichen Kontakt, entscheidende Faktoren in modernen Lebensmittelsicherheitsprotokollen.

Automatisierte Systeme reduzieren den direkten menschlichen Kontakt mit Lebensmitteln, beseitigen potenzielle Kontaminationsquellen und gewährleisten gleichmäßige Handhabungsverfahren. Temperaturüberwachungs- und -regelungssysteme verhindern gefährliches bakterielles Wachstum, indem sie während der gesamten Produktionszyklen optimale Bedingungen aufrechterhalten. Dokumentationsfunktionen bieten vollständige Rückverfolgbarkeit zur Qualitätssicherung und zur Erfüllung behördlicher Anforderungen.

Konsistente Qualitätsstandards

Mechanische Präzision stellt sicher, dass jedes Produkt identische Vorgaben hinsichtlich Größe, Gewicht und Füllverteilung erfüllt. Diese Konsistenz beseitigt Qualitätsunterschiede, die bei manuellen Produktionsmethoden üblich sind, wo individuelle Arbeitsweisen und Ermüdungszustände der Mitarbeiter die Ausgabegüte beeinflussen. Standardisierte Produktionsparameter ermöglichen zuverlässige Qualitätsprognosen und vereinfachen Qualitätskontrollverfahren.

Integrierte Qualitätsüberwachungssysteme können automatisch minderwertige Produkte erkennen und aussortieren, wodurch hohe Standards ohne ständige menschliche Überwachung aufrechterhalten werden. Diese Funktionen reduzieren den Bedarf an umfangreichen Qualitätsprüfungen nach der Produktion und stellen sicher, dass nur akzeptable Produkte beim Kunden ankommen. Konsistente Qualität stärkt den Markenruf und verringert kostspielige Rückrufaktionen oder Kundenbeschwerden.

Zukunftstrends und technologische Entwicklung

Intelligente Fertigungsintegration

Die Technologie der nächsten Generation für Ummantelungsmaschinen integriert Internet-of-Things-Anbindung und Funktionen der künstlichen Intelligenz zur vorausschauenden Wartung und Optimierung. Diese intelligenten Systeme analysieren Produktionsdaten, um Effizienzsteigerungen zu identifizieren und Wartungsbedarfe vor Ausfällen vorherzusagen. Funktionen zur Fernüberwachung ermöglichen eine Echtzeit-Fehlerbehebung und Leistungsoptimierung über cloudbasierte Plattformen.

Die Integration in Enterprise-Ressourcenplanungssysteme bietet umfassende Funktionen zur Produktionsverfolgung und Lagerbestandsverwaltung. Automatisierte Berichtsfunktionen erstellen detaillierte Produktionskennzahlen und Qualitätsdokumentationen, die für die Einhaltung gesetzlicher Vorschriften und die Unternehmensanalyse erforderlich sind. Diese technologischen Fortschritte positionieren Ummantelungsanlagen als integrale Bestandteile von Industrie-4.0-Fertigungsstrategien.

Nachhaltigkeit und Umweltaspekte

Moderne Encrusting-Maschinen integrieren energieeffiziente Technologien, die die Umweltbelastung verringern und gleichzeitig die Betriebskosten senken. Stufenlose Antriebe und optimierte Heizsysteme minimieren den Energieverbrauch, ohne die Produktionsleistung zu beeinträchtigen. Funktionen zur Abfallreduzierung sorgen für eine maximale Nutzung der Rohstoffe und verringern die Entsorgungsmenge.

Nachhaltige Gestaltungsprinzipien leiten die Geräteentwicklung, wobei Wert auf recyclingfähige Materialien und verlängerte Lebenszyklen der Ausrüstung gelegt wird. Durch einheitliche Produktausmaße entsteht weniger Verpackungsabfall, während eine verbesserte Haltbarkeit durch bessere Versiegelung Lebensmittelabfälle entlang der gesamten Lieferkette reduziert. Diese ökologischen Vorteile unterstützen wachsende unternehmerische Nachhaltigkeitsinitiativen sowie das umweltbewusste Bewusstsein der Verbraucher.

FAQ

Welche Arten von Produkten können mit einer Encrusting-Maschine effektiv hergestellt werden

Eine Ummantelungsmaschine kann eine breite Palette gefüllter Produkte herstellen, darunter Knödel, Gebäck, Mochi, gefüllte Kekse, Fleischbrötchen und Spezialkonfekturen. Die Anlage verarbeitet sowohl süße als auch herzhafte Füllungen, von dicken Pasten bis hin zu stückigen Mischungen, und eignet sich für verschiedene Teigarten, von empfindlichem Blätterteig bis hin zu robustem Brotteig. Die meisten modernen Maschinen ermöglichen einen schnellen Wechsel zwischen verschiedenen Produktkonfigurationen durch programmierbare Einstellungen.

Wie viel Wartung erfordert eine Ummantelungsmaschine?

Die regelmäßige Wartung einer Ummantelungsmaschine umfasst typischerweise tägliches Reinigen und Desinfizieren, wöchentliches Schmieren beweglicher Teile sowie monatliche Inspektion von verschleißanfälligen Komponenten. Die meisten Hersteller empfehlen eine professionelle Wartung alle 6 bis 12 Monate, abhängig vom Nutzungsumfang. Eine ordnungsgemäße Wartung verlängert die Lebensdauer der Anlage erheblich und gewährleistet gleichbleibende Leistung sowie die Einhaltung von Lebensmittelsicherheitsvorschriften.

Was ist der typische Produktionskapazitätsbereich für kommerzielle Ummantelungsmaschinen?

Die Produktionskapazität von industriellen Encrusting-Maschinen variiert je nach Produktgröße und Komplexität zwischen 1.800 und 7.200 Stück pro Stunde. Kleinere Tischmodelle können 600 bis 1.200 Stück pro Stunde herstellen, während große Industrieanlagen bei einfachen Produkten über 10.000 Stück pro Stunde überschreiten können. Die tatsächliche Kapazität hängt von Faktoren wie Teigkonsistenz, Füllungsart und gewünschter Produktgröße ab.

Wie funktioniert ein Produktwechsel bei modernen Encrusting-Maschinen

Moderne Encrusting-Maschinen verfügen über programmierbare Steuerungen, die mehrere Rezeptkonfigurationen speichern und so einen schnellen Wechsel zwischen verschiedenen Produkten ermöglichen. Die typische Wechselzeit liegt zwischen 15 und 30 Minuten, einschließlich Reinigungs- und Einstellvorgängen. Hochentwickelte Modelle verfügen über Schnellwechselsysteme und automatisierte Reinigungszyklen, die die Stillstandszeiten zwischen verschiedenen Produktionsläufen weiter verkürzen und die Produktionseffizienz maximieren.

Inhaltsverzeichnis

- Revolutionäre Technologie hinter der automatisierten Umhüllung

- Transformierender Einfluss auf die Produktionseffizienz

- Vielseitige Anwendungen in der Lebensmittelindustrie

- Wirtschaftliche Vorteile und Rendite

- Vorteile in der Qualitätskontrolle und Lebensmittelsicherheit

- Zukunftstrends und technologische Entwicklung

-

FAQ

- Welche Arten von Produkten können mit einer Encrusting-Maschine effektiv hergestellt werden

- Wie viel Wartung erfordert eine Ummantelungsmaschine?

- Was ist der typische Produktionskapazitätsbereich für kommerzielle Ummantelungsmaschinen?

- Wie funktioniert ein Produktwechsel bei modernen Encrusting-Maschinen