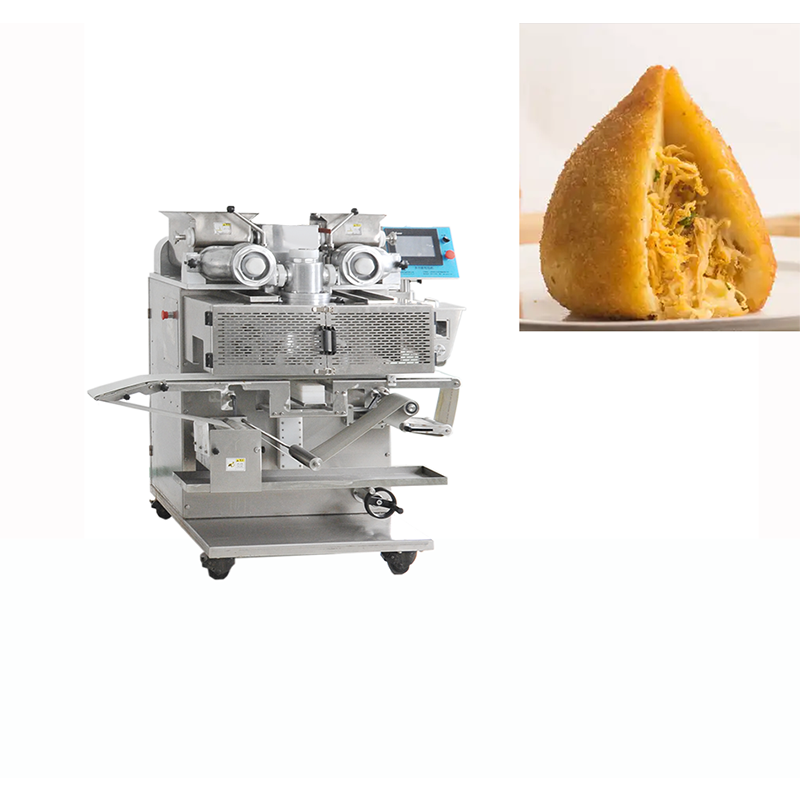

Výroba potravin prošla v posledních desetiletích významnými změnami, přičemž automatizační technologie zcela změnily způsob, jakým výrobci vyrábí konzistentní produkty vysoké kvality. Mezi těmito inovacemi se encrusting stroj prosazuje jako revoluční řešení pro pekárny, cukrárny a potravinářské výrobce, kteří usilují o zefektivnění svých výrobních procesů. Tento sofistikovaný stroj znovu definoval tradiční metody přípravy jídel kombinací přesného inženýrství s pokročilými možnostmi automatizace, což firmám umožňuje vyrábět plněné pečivo, knedlíky a sladkosti rekordními rychlostmi a zároveň zachovávat výjimečné standardy kvality.

Dopad automatizované technologie potahování sahá daleko za rámec jednoduché mechanizace, zásadně mění výrobní pracovní postupy a umožňuje výrobcům splňovat rostoucí požadavky spotřebitelů na rozmanité plněné výrobky vysoce kvalitní úrovně. Moderní potravinářští zpracovatelé si uvědomují, že tradiční ruční metody nemohou konkurovat konzistenci, efektivitě a škálovatelnosti, které tyto stroje poskytují. Vzhledem k tomu, že se globální trhy stále rozšiřují a preference spotřebitelů se posouvají směrem ke složitějším potravinovým nabídkám, obrací se výrobci čím dál více k pokročilým řešením pro potahování, aby si udrželi konkurenční výhodu.

Revoluční technologie za automatizovaným potahováním

Principy přesného inženýrství

Základní inženýrské řešení encrusting stroje představuje desetiletí výzkumu a vývoje v oblasti technologie potravinářského zpracování. Tyto systémy využívají sofistikované mechanické komponenty, které společně pracují v dokonalé harmonii pro vytváření rovnoměrně plněných výrobků s přesnou kontrolou hmotnosti a konzistentní tvorbou tvaru. Pokročilé servomotory řídí mechanismy přívodu těsta, zatímco pneumatické systémy regulují dávkování náplně, čímž zajišťují, že každý výrobek přesně odpovídá stanoveným specifikacím bez odchylek.

Systémy řízení teploty integrované do encrusting stroje udržují po celou dobu výrobního cyklu optimální konzistenci těsta. Tyto mechanismy zabraňují degradaci surovin a zajišťují správný vývoj textury, což jsou kritické faktory přímo ovlivňující kvalitu konečného výrobku. Konstrukční materiály z nerezové oceli odolávají korozi a usnadňují důkladné čištění, čímž splňují přísné požadavky na bezpečnost potravin a prodlužují životnost zařízení.

Pokročilé řídící systémy

Moderní encrusting stroje jsou vybaveny sofistikovanými digitálními ovládacími panely, které umožňují obsluze současně upravovat více parametrů. Tyto uživatelsky přívětivé rozhraní zajišťují přesnou kontrolu tloušťky těsta, množství náplně, velikosti výrobku a rychlosti výroby prostřednictvím intuitivních dotykových displejů. Programovatelné paměťové funkce ukládají více receptur, což umožňuje rychlé přepínání mezi různými typy výrobků bez rozsáhlých ručních úprav.

Možnosti sledování v reálném čase poskytují nepřetržitou zpětnou vazbu o výrobních metrikách, díky čemuž mohou operátoři identifikovat potenciální problémy dříve, než ovlivní kvalitu výrobku. Integrované bezpečnostní systémy automaticky vypnou provoz při zjištění poruchy, čímž chrání zařízení i personál a minimalizují odpad. Tyto inteligentní funkce odlišují profesionální encrusting zařízení od základních alternativ.

Transformační dopad na výrobní efektivitu

Výrazné zlepšení rychlosti

Tradiční ruční metody obalování obvykle vyprodukují mezi 200 až 400 kusy za hodinu, v závislosti na úrovni dovedností pracovníků a složitosti výrobku. Naopak moderní obalovací stroj dokáže pravidelně vyrobit 1 800 až 3 600 kusů za hodinu s vynikající konzistencí a minimálními nároky na pracovní sílu. To představuje zvýšení produktivity o 800 až 1 800 procent, což zásadně mění ekonomiku výroby a umožňuje výrobcům efektivně plnit velké objednávky.

S tímto zrychlením souvisí také snížení nákladů na pracovní sílu, protože automatizované systémy vyžadují minimální zásah operátora po správném nastavení. Zkušení pracovníci se mohou zaměřit na kontrolu kvality a dohled místo opakujících se manuálních úkonů, čímž se zvyšuje spokojenost s prací a snižuje riziko úrazů způsobených opakujícím se zatěžováním. Konzistence automatizované výroby eliminuje odchylky způsobené únavou, rozdíly v dovednostech nebo lidskými chybami, což vede ke kvalitně předvídatelnějším výstupům.

Zvýšení konzistence produktu

Rovnoměrnost hmotnosti představuje jednu z nejvýznamnějších výhod technologie encrusting strojů. Ruční výrobní metody obvykle vykazují odchylky hmotnosti mezi jednotlivými kusy ve výši 10–15 procent, zatímco automatické systémy udržují odchylky pod 2 procenta. Tato přesnost zajišťuje konzistentní dávkování, snižuje odpad surovin a zlepšuje kontrolu nákladů, a to při splnění přísných požadavků na balení.

Konzistence tvaru se rovněž výrazně zlepšuje s automatickým encrustingem, protože mechanické formovací systémy vytvářejí identické výrobky bez ohledu na objem výroby nebo změny obsluhy. Tato jednotnost zvyšuje prezentaci značky a uspokojení spotřebitelů a zároveň zjednodušuje balení a uspořádání výrobků v prodejnách. Konzistentní rozložení náplně zajišťuje, že každý výrobek poskytne stejnou chuťovou zkušenost, čímž podporuje loajalitu zákazníků a pověst značky.

Univerzální aplikace ve stravovacím průmyslu

Pekařství a Cukroví Použití

Pekárny využívají možnosti encrustačních strojů k výrobě různých plněných cukrovinek, včetně dánských koláčů, croissantů a speciálních druhů chleba s krémovým, ovocným nebo pikantním plněním. Zařízení zvládá různé typy těst, od jemných listových po robustní chlebové těsto, a přizpůsobuje se různým viskozitám a texturám, aniž by ohrozilo integritu výrobku. Systémy plnění s teplotní regulací zabraňují separaci ingrediencí a udržují optimální konzistenci po celou dobu výroby.

Výrobci cukrovinek využívají encrustační technologie k výrobě plněných čokolád, mochi a speciálních dezertů s přesným poměrem plnění ke slupce. Možnost práce s teplotně citlivými ingredience, jako je čokoládová ganache nebo krémová plnění, rozšiřuje možnosti produktů a zároveň zachovává kvalitní standardy. Automatické dávkování zajišťuje konzistentní úroveň sladkosti a texturální profil napříč celými výrobními šaržemi.

Asijská kuchyně a výroba knedlíčků

Tradiční asijská jídla, jako jsou knedlíčky, housky a plněné pečivo, výrazně profitovala z automatizace zařízení na obalování těsta. Tyto výrobky vyžadují přesnou tloušťku těsta a množství náplně, aby bylo dosaženo autentické konzistence a chutě. Automatizované systémy napodobují tradiční ruční techniky obtahování, přičemž výrazně zvyšují rychlost výroby a zachovávají kulturní autentičnost co do vzhledu i chuti.

Komerční výrobci knedlíčků mohou pomocí technologie obalování těsta vyrábět tisíce stejnorodých kusů za hodinu, čímž splňují požadavky restaurací a maloobchodu a zároveň uchovávají tradiční receptury. Zařízení umožňuje použití různých typů náplní včetně masa, zeleniny a sladkých přípravků bez rizika vzájemné kontaminace. Díky konzistentnímu záhybování a utěsňování je zajištěna správná kuchařská charakteristika a estetická prezentace.

Ekonomické výhody a návratnost investice

Analýza snížení nákladů

Počáteční investice do encrustačního stroje se obvykle vrátí během 12–18 měsíců díky nižším nákladům na pracovní sílu a zvýšené výrobní kapacitě. Úspory na pracovní síle samotné mohou dosáhnout 60–80 procent předchozích nákladů na ruční výrobu, protože jeden operátor může sledovat automatizované systémy, které dříve vyžadovaly čtyři až šest pracovníků. Další úspory pocházejí ze sníženého odpadu surovin, protože přesné dávkování odstraňuje nadměrné používání drahých ingrediencí, jako jsou ořechy, čokoláda nebo prémiové náplně.

Energetická účinnost představuje další významnou cenovou výhodu, protože moderní encrustační systémy spotřebují méně energie na jednotku výrobku ve srovnání s provozem velkých týmů ruční výroby a souvisejícími nároky na provozy. Snížené náklady na školení a nižší míra odchodu zaměstnanců přispívají k dlouhodobým provozním úsporám, protože automatizované systémy vyžadují méně specializovaných dovedností a snižují únavu na pracovišti.

Příležitosti ke zvýšení tržeb

Zvýšená výrobní kapacita umožňuje výrobcům přijímat větší objednávky a rozšiřovat dosah na trhu, aniž by došlo k úměrnému nárůstu provozní složitosti. Schopnost pravidelně vyrábět vysoce kvalitní plněné výrobky otevírá nové tržní segmenty a odůvodňuje vyšší cenové struktury. Diversifikace produktů se stává ekonomicky životaschopnou, pokud univerzálnost encrusting strojů umožňuje rychlé přechody mezi různými výrobními linkami.

Zlepšení kvality díky automatizovanému encrustingu snižují počet stížností zákazníků a vrácených zboží a zároveň posilují renomé značky. Konzistentní kvalita výrobků podporuje loajalitu zákazníků a umožňuje uplatnění prémiové pozice na konkurenčních trzích. Profesionální vzhled strojově vyráběných výrobků často dosahuje vyšších cen než zřejmě ručně vyráběné alternativy v komerčním prostředí.

Výhody kontroly kvality a bezpečnosti potravin

Hygienické a sanitární výhody

Konstrukce zařízení pro obalování zahrnuje potravinářské materiály a povrchy snadno čistitelné, které překračují hygienické standardy ruční výroby. Konstrukce z nerezové oceli brání růstu bakterií a usnadňuje důkladnou dezinfekci mezi jednotlivými výrobními šaržemi. Uzavřené výrobní komory minimalizují riziko kontaminace vzdušnými částicemi nebo lidským zásahem, což jsou klíčové faktory moderních protokolů bezpečnosti potravin.

Automatické systémy snižují kontakt lidí s potravinami, čímž eliminují potenciální zdroje kontaminace a zároveň zajišťují konzistentní postupy manipulace. Systémy pro monitorování a řízení teploty brání nebezpečnému růstu bakterií udržováním optimálních podmínek během celých výrobních cyklů. Možnosti dokumentace poskytují plnou stopovatelnost pro účely zajištění kvality a dodržování předpisů.

Konzistentní kvalitní standardy

Mechanická přesnost zajišťuje, že každý výrobek splňuje identické specifikace pro velikost, hmotnost a rozložení náplně. Tato konzistence eliminuje rozdíly v kvalitě běžné u ruční výroby, kde techniky jednotlivých pracovníků a jejich únavou ovlivněná výkonnost negativně působí na kvalitu výstupu. Standardizované výrobní parametry umožňují spolehlivé předpovídání kvality a zjednodušují postupy kontroly kvality.

Vestavěné systémy monitorování kvality dokážou automaticky detekovat a odmítat nevyhovující výrobky, čímž udržují vysoké standardy bez nutnosti nepřetržitého lidského dohledu. Tyto možnosti snižují potřebu rozsáhlých kontrol kvality po výrobě a zároveň zajišťují, že zákazníkům dorazí pouze přijatelné výrobky. Stálá kvalita posiluje renomé značky a snižuje nákladné stahování výrobků z trhu nebo stížnosti zákazníků.

Budoucí trendy a technologický vývoj

Integrace chytré výroby

Technologie encrustačních strojů nové generace zahrnuje připojení k internetu věcí a možnosti umělé inteligence pro prediktivní údržbu a optimalizaci. Tyto chytré systémy analyzují výrobní data za účelem identifikace zlepšení efektivity a předpovídání potřeby údržby zařízení ještě před výskytem poruch. Možnosti vzdáleného monitorování umožňují řešení problémů v reálném čase a optimalizaci výkonu prostřednictvím cloudových platforem.

Integrace se systémy plánování podnikových zdrojů poskytuje komplexní sledování výroby a správu zásob. Automatické funkce tvorby sestav generují podrobné výrobní metriky a dokumentaci kvality vyžadované pro dodržení předpisů a obchodní analýzy. Tyto technologické pokroky umisťují encrustační zařízení na klíčová místa v rámci průmyslových strategií Industry 4.0.

Udržitelnost a environmentální úvahy

Moderní encrustační stroje integrují energeticky úsporné technologie, které snižují dopad na životní prostředí a zároveň snižují provozní náklady. Frekvenční měniče a optimalizované systémy vytápění minimalizují spotřebu energie, aniž by byly kompromitovány výrobní možnosti. Funkce pro snižování odpadu zajišťují maximální využití surovin a současně minimalizují potřebu odstraňování odpadu.

Udržitelné konstrukční principy řídí vývoj zařízení, přičemž se zaměřují na recyklovatelné materiály a prodlouženou životnost zařízení. Snížení odpadu z obalů vyplývá z konzistentních rozměrů výrobků, zatímco prodloužená trvanlivost díky lepšímu utěsňování snižuje potravinové ztráty v celém dodavatelském řetězci. Tyto environmentální výhody odpovídají rostoucím iniciativám firem v oblasti udržitelnosti i ekologické povědomí spotřebitelů.

Často kladené otázky

Jaké typy výrobků lze encrustačním strojem efektivně vyrábět

Encrustační stroj může vyrábět širokou škálu plněných výrobků, včetně knedlíčků, koláčů, mochi, plněných sušenek, masa plněných rohlíků a speciálních sladkostí. Zařízení zvládá jak sladká, tak slaná plnění – od hustých past po kouskovité směsi – a je vhodné pro různé typy těsta, od jemného těsta po pevné chlebové těsto. Většina moderních strojů umožňuje rychlou výměnu mezi různými konfiguracemi výrobků prostřednictvím programovatelných nastavení.

Jaká údržba je vyžadována u encrustačního stroje

Běžná údržba encrustačního stroje obvykle zahrnuje denní čištění a dezinfekci, týdenní mazání pohyblivých částí a měsíční kontrolu opotřebovaných součástí. Většina výrobců doporučuje odbornou servisní prohlídku jednou za 6 až 12 měsíců, v závislosti na intenzitě používání. Řádná údržba výrazně prodlužuje životnost zařízení a zajišťuje stálý výkon a soulad s předpisy o bezpečnosti potravin.

Jaký je typický rozsah výrobní kapacity komerčních encrustačních strojů

Výrobní kapacita průmyslových encrustačních strojů se pohybuje od 1 800 do 7 200 kusů za hodinu v závislosti na velikosti a složitosti výrobku. Malé stolní modely mohou vyrobit 600–1 200 kusů za hodinu, zatímco velké průmyslové systémy mohou u jednoduchých výrobků překročit 10 000 kusů za hodinu. Skutečná kapacita závisí na faktorech jako konzistence těsta, druh náplně a požadovaná velikost výrobku.

Jak funguje změna výrobku na moderních encrustačních strojích

Moderní encrustační stroje jsou vybaveny programovatelnými ovládacími prvky, které ukládají více receptur, čímž umožňují rychlou změnu mezi různými výrobky. Typická doba změny se pohybuje od 15 do 30 minut včetně čištění a úprav. Pokročilé modely obsahují systémy s rychlou výměnou nástrojů a automatické cykly čištění, které dále snižují prostoj mezi jednotlivými výrobními sériemi a maximalizují výrobní efektivitu.